Если вы работаете на заводе и видите, как роботы собирают детали, ленты транспортируют продукцию, а дисплеи на стене показывают реальное время работы линий - это не фантастика. Это промышленный уровень автоматизации. И он не ограничивается парой роботов или датчиков. Это целая экосистема, которая работает как единый организм. Без нее современное производство просто не существует. Вопрос не в том, стоит ли внедрять автоматизацию - а в том, какие именно компоненты должны быть включены, чтобы система работала надежно, эффективно и без сбоев.

Что такое промышленный уровень автоматизации?

Промышленный уровень автоматизации - это совокупность технических и программных решений, которые позволяют управлять производственными процессами без постоянного вмешательства человека. Это не просто замена ручного труда на машины. Это полная интеграция оборудования, программного обеспечения и данных в единую систему управления. Она отслеживает, анализирует, корректирует и предсказывает. И делает это в реальном времени, 24/7.

Раньше автоматизация означала, что станок включался по таймеру. Сегодня - это когда система сама понимает, что вчерашняя партия деталей имела 3% брака, сравнивает параметры с базой данных, меняет настройки робота-сварщика и отправляет уведомление инженеру - еще до того, как появится вторая бракованная деталь.

Основные компоненты промышленной автоматизации

Промышленная автоматизация - это не один прибор, а как минимум пять взаимосвязанных уровней. Каждый из них выполняет свою задачу, но без одного система теряет устойчивость.

- Полевые устройства - это датчики, исполнительные механизмы, электродвигатели, клапаны, термопары, расходомеры. Они «чувствуют» окружающую среду: температуру, давление, вибрацию, уровень жидкости. Без них система слепа.

- PLC (программируемые логические контроллеры) - мозг каждого участка производства. Это надежные, устойчивые к вибрации и перепадам температуры компьютеры, которые получают сигналы от датчиков и отдают команды на приводы. Например, если датчик температуры в печи показывает 820°C, а норма - 800°C, PLC включает охлаждающий вентилятор. Всё это происходит за миллисекунды.

- HMI (человеко-машинный интерфейс) - это экраны, которые видят операторы. Они не просто показывают цифры. HMI объединяет данные в понятные схемы: цветные индикаторы, графики нагрузки, тревожные сигналы. На заводе в Твери, где внедрили современный HMI, время на поиск неисправностей сократилось с 40 минут до 7.

- SCADA-системы - это «глаза» всего завода. SCADA собирает данные со всех PLC, датчиков и станков, хранит их, визуализирует и позволяет управлять процессами с центрального пульта. Это не просто мониторинг - это управление на уровне всего предприятия. Например, если в одном цехе резко выросло энергопотребление, SCADA может автоматически снизить нагрузку на другой участок, чтобы не сработать защита сети.

- Информационные системы (MES, ERP) - это «память» и «план». MES (Manufacturing Execution System) отслеживает, какие детали производятся, в каком количестве, когда и кем. ERP (Enterprise Resource Planning) связывает производство с логистикой, закупками и финансами. Без них автоматизация остается «умной», но изолированной.

Как эти компоненты работают вместе?

Представьте цех по производству стальных труб. Датчики на прессе фиксируют давление. PLC получает сигнал: давление упало на 5%. Он сразу снижает подачу гидравлической жидкости. HMI на пульте оператора мигает желтым - «Внимание: отклонение давления». SCADA записывает этот инцидент, сравнивает с историей за последние 6 месяцев и выявляет, что такая же ситуация была в марте - тогда проблема была в изношенном насосе. MES показывает, что эта партия труб должна быть отправлена в Казань через 8 часов. ERP автоматически переносит срок поставки на день позже и уведомляет логиста. Все это - без участия человека.

Такая система не просто работает. Она учится. Каждый сбой, каждое отклонение, каждое изменение параметра - это данные, которые в дальнейшем помогут предотвратить аварии. На заводе в Нижнем Тагиле, где внедрили такую цепочку, количество простоев сократилось на 42% за 14 месяцев.

Что не входит в промышленную автоматизацию?

Многие думают, что если на заводе есть роботы, Wi-Fi и табло с цифрами - это автоматизация. Но это только внешний вид. Вот что не является частью промышленного уровня автоматизации:

- Просто видеонаблюдение без интеграции с системами управления - это камера, а не автоматизация.

- Электронные журналы, заполняемые вручную - это цифровизация, но не автоматизация.

- Использование Excel для учета выпуска продукции - это бумажный процесс в цифровой оболочке.

- Робот, который просто поднимает коробки по программе - без обратной связи, без адаптации, без связи с другими системами - это механический помощник, а не часть автоматизированной цепочки.

Автоматизация - это не про технологии. Это про связь. Если компоненты не обмениваются данными, если один датчик не влияет на другой, если оператор не получает предупреждения до того, как произойдет сбой - это не автоматизация. Это набор устройств.

Почему важна интеграция?

Самая частая ошибка на заводах - покупать оборудование по отдельности. Купили PLC от одного производителя, HMI от другого, SCADA от третьего. И теперь все они «не говорят» друг с другом. Потому что используют разные протоколы: Modbus, Profibus, EtherNet/IP, OPC UA.

Интеграция - это не про бренды. Это про стандарты. Современная промышленная автоматизация строится на OPC UA - универсальном протоколе, который позволяет любым устройствам, даже из разных стран, понимать друг друга. На заводе в Калуге, где перешли на OPC UA, время на настройку новой линии сократилось с 3 недель до 5 дней.

Без интеграции вы получаете островки автоматизации. С одним PLC - да. С десятью - и вы не знаете, что происходит в другом цехе. А в промышленности это означает потерю контроля, рост брака и непредсказуемые простои.

Как начать с промышленной автоматизации?

Не нужно сразу менять весь завод. Начните с одного участка. Выберите процесс, где чаще всего возникают сбои - например, упаковка, где ломаются этикетки, или сварка, где брак растет после обеда. Поставьте датчики, подключите PLC, установите простой HMI. Подключите к SCADA. За 2-3 месяца вы увидите, насколько точнее стали процессы, насколько меньше стало жалоб от операторов.

Потом - добавьте MES. Потом - подключите ERP. Но не наоборот. Не начинайте с дорогого программного обеспечения, если фундамент - датчики и контроллеры - не работает. Многие компании тратят миллионы на ERP, а потом понимают: без точных данных с производства, ERP - просто красивая таблица.

Что дает промышленная автоматизация на практике?

Вот реальные цифры с российских заводов за 2024-2025 годы:

- Снижение брака на 25-40% - за счет автоматической коррекции параметров в реальном времени.

- Сокращение простоев на 30-50% - благодаря предиктивному обслуживанию, основанному на данных датчиков вибрации и температуры.

- Увеличение производительности на 15-22% - за счет устранения простоев и ускорения переналадки.

- Снижение затрат на персонал по контролю качества на 60% - потому что система сама проверяет каждую деталь.

Это не теория. Это то, что происходит на заводах, которые перестали думать «а вдруг», и начали строить систему, которая работает сама.

Будущее промышленной автоматизации

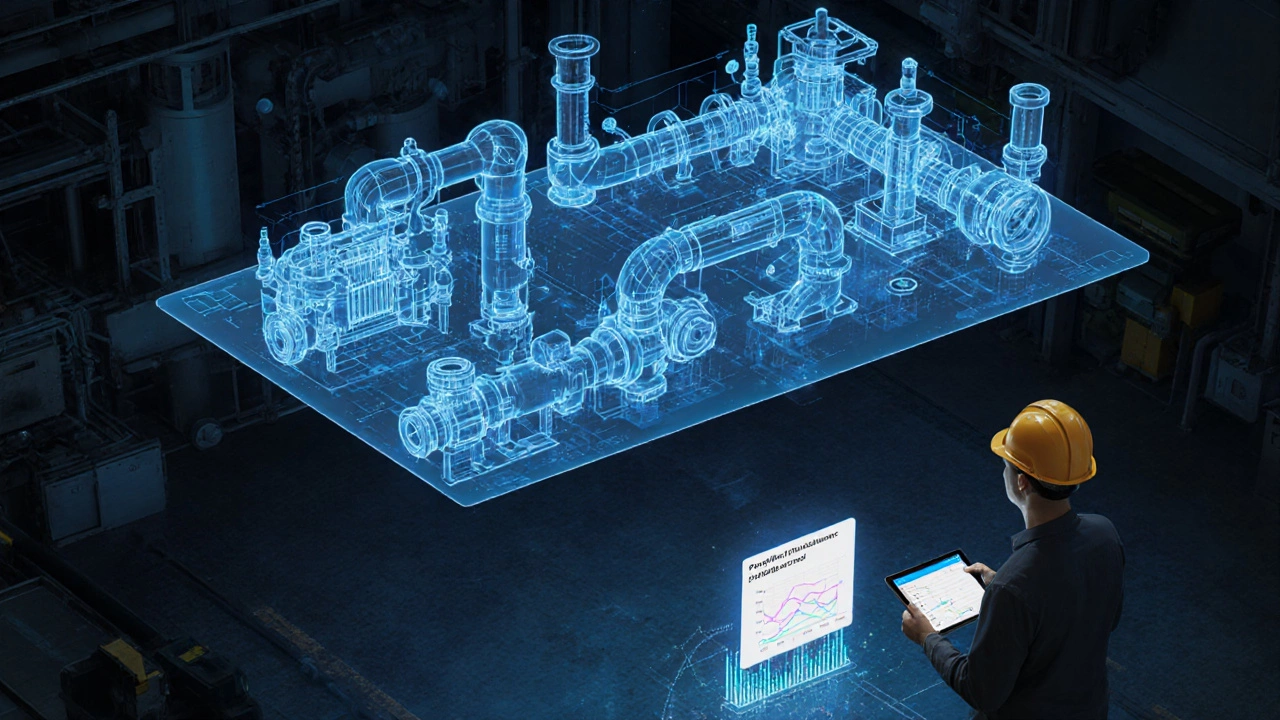

Сейчас уже не вопрос «нужна ли автоматизация». Вопрос - насколько она будет умной. Следующий шаг - цифровые двойники. Это виртуальные копии производственных линий, которые имитируют реальные процессы. Вы можете протестировать новую настройку на цифровом двойнике - и только потом применить её на заводе. Это снижает риски и ускоряет внедрение инноваций.

Также растет использование ИИ на краю - когда анализ данных происходит прямо на PLC или датчике, а не на сервере. Это ускоряет реакцию с секунд до миллисекунд. На заводе в Ульяновске уже используют ИИ-алгоритмы на контроллерах, чтобы предсказывать износ подшипников за 72 часа до поломки.

Автоматизация больше не про «замени человека машиной». Она про «сделай так, чтобы машина работала лучше, чем человек».

Что такое PLC и зачем он нужен в автоматизации?

PLC - это программируемый логический контроллер. Он - основной «мозг» промышленной автоматизации. Получает сигналы от датчиков (например, температура, давление, положение), обрабатывает их по заранее заданной программе и отдает команды на исполнительные устройства (двигатели, клапаны, реле). Без PLC автоматизация не может работать в реальном времени. Он надежен, работает в условиях вибрации, пыли и перепадов температур - то, что обычный компьютер не выдержит.

Можно ли использовать обычный компьютер вместо SCADA?

Нельзя. SCADA - это не просто программа на компьютере. Это специализированная система, которая работает с десятками тысяч точек данных в реальном времени, подключена к сотням устройств, имеет резервирование, шифрование и отказоустойчивость. Обычный ПК не рассчитан на непрерывную работу 24/7, не умеет работать с промышленными протоколами и легко выходит из строя при перепадах напряжения. Использовать его вместо SCADA - как пытаться запустить реактор на бензопиле.

Какие протоколы используются в промышленной автоматизации?

Наиболее распространенные: Modbus (простой, для старого оборудования), Profibus (в Европе и России часто используется в автомобильной промышленности), EtherNet/IP (популярен в США и на новых линиях) и OPC UA - современный стандарт, который объединяет всё. OPC UA - это будущее. Он позволяет устройствам разных производителей обмениваться данными без дополнительных шлюзов и конвертеров.

Нужно ли менять всё оборудование, чтобы внедрить автоматизацию?

Нет. Современные системы автоматизации работают с оборудованием 20-летней давности. Достаточно добавить датчики, подключить их через адаптеры к новому PLC, а данные передавать через OPC UA в SCADA. Многие заводы в России начали с этого - добавили датчики на старые станки, и производительность выросла на 18% без замены оборудования.

Чем отличается автоматизация от цифровизации?

Цифровизация - это перевод бумажных процессов в электронный вид: например, журналы теперь в Excel, а не в тетради. Автоматизация - это когда система сама принимает решения и управляет процессами. Цифровизация - это про документы. Автоматизация - про управление. Без автоматизации цифровизация не дает реального прироста эффективности.