Когда слышишь слово инновации, часто представляются фантастические технологии из будущего. На практике же инновации - это конкретные решения, которые делают производство быстрее, дешевле и гибче. В этой статье мы разберём, что именно подразумевается под инновациями в машиностроении, какие технологии лидируют в 2025 году и как правильно внедрять их на заводе.

Что такое инновации?

Инновации - это процесс создания и внедрения новых или существенно улучшенных продуктов, процессов и услуг, которые дают конкурентное преимущество. По определению, инновация должна приносить измеримый экономический эффект и быть воспроизводимой в практических условиях. Для машиностроения это может быть новая методика литья, цифровой инструмент планирования или роботизированный конвейер.

Ключевые направления инноваций в машиностроении

С 2020‑х годов в отрасли сформировались несколько устойчивых векторов развития. Ниже - самые заметные из них.

Аддитивное производство (3D‑печать)

Аддитивное производство - это технология послойного создания детали из цифровой модели, чаще всего с помощью металла, полимеров или керамики. По данным Европейского союза, в 2024 году более 30 % крупных машиностроительных компаний использовали 3D‑печать для прототипов, а 12 % - уже для финальных серийных изделий. Преимущества очевидны: сокращение сроков от проекта до готовой детали до 70 %, возможность создания сложных геометрий без дорогостоящих штампов и снижение количества отходов.

Киберфизические системы и Индустрия 4.0

Киберфизические системы (КФС) - это интеграция вычислительных и физических процессов, где сенсоры, контроллеры и программное обеспечение работают в реальном времени. В совокупности с концепцией Индустрия 4.0 они позволяют заводам стать «умными»: каждое оборудование получает статус «цифрового двойника», а данные о работе собираются, анализируются и автоматически корректируют параметры производства.

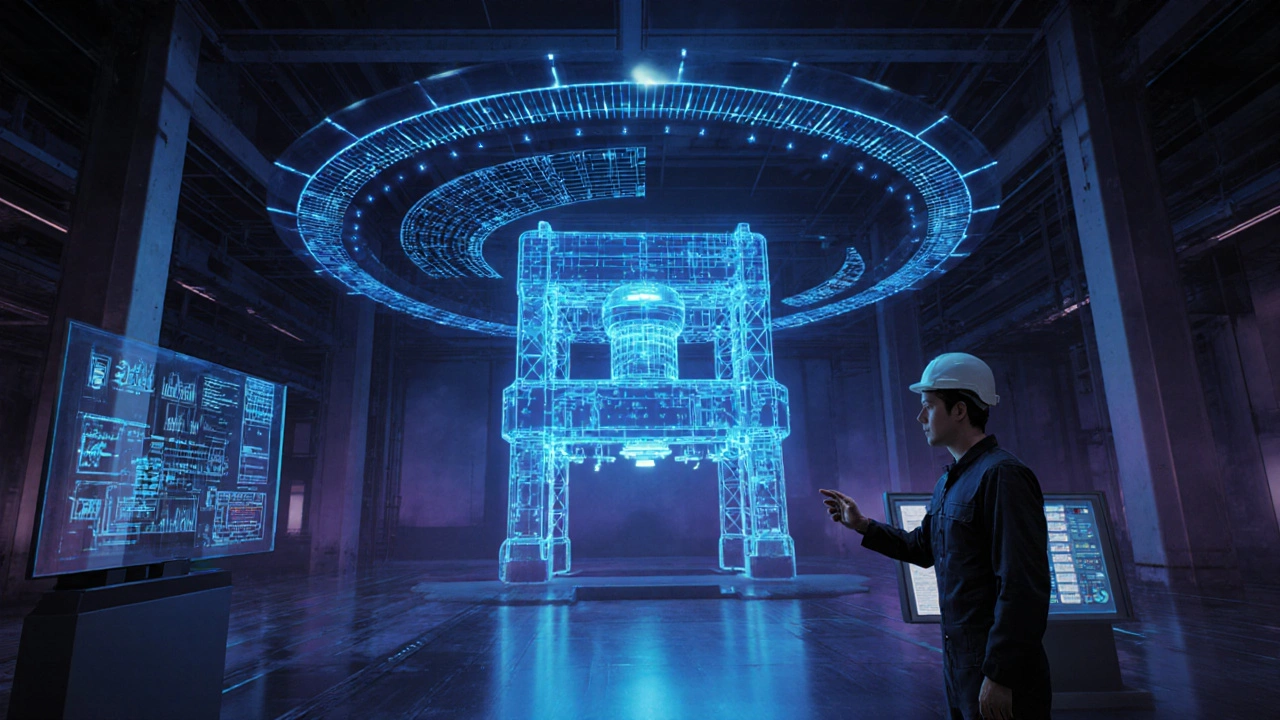

Цифровой двойник и большие данные

Цифровой двойник - это виртуальная копия физического объекта или процесса, синхронизированная с реальными датчиками. Благодаря аналитике больших данных (Big Data) инженеры могут предсказывать отказ оборудования за несколько часов до фактического поломки, планировать профилактический ремонт и оптимизировать загрузку производственных линий. По отчету McKinsey 2025, компании, применяющие цифровые двойники, улучшают эффективность использования оборудования на 15‑20 %.

Интеллектуальная автоматизация и роботы

Интеллектуальная автоматизация объединяет классические роботы‑манипуляторы с ИИ‑модулями распознавания образов и предикативного планирования. Такие роботы могут адаптироваться к изменяющимся условиям без полной перепрограммировки. Пример - гибкие сборочные ячейки, где один робот собирает разные модели техники, меняя стратегию на лету в зависимости от поступающих заказов.

Бережливое производство как методология

Бережливое производство (Lean) - это система управления, направленная на устранение всех видов потерь, от перепроизводства до лишних перемещений. Инновации в Lean часто проявляются в виде цифровых досок Kanban, автоматизированных систем учета времени и мобильных приложений для сбора предложений персонала. В 2023 году более 40 % ведущих заводов России заявили о сокращении производственных расходов на 10‑12 % благодаря сочетанию Lean‑подходов и современных ИТ‑решений.

Как внедрять инновации: практический чек‑лист

- Оценить текущий уровень цифровизации: собрать данные о используемых ERP, MES, SCADA‑системах.

- Определить целевые показатели (сократить срок вывода продукта, снизить отказоустойчивость, уменьшить себестоимость).

- Выбрать технологию‑пилот: обычно начинают с аддитивного производства или цифрового двойника для одной ключевой детали.

- Сформировать кросс‑функциональную команду: инженеры, ИТ‑специалисты, операторы и представители отдела качества.

- Разработать план интеграции: от прототипа до полномасштабного внедрения, включая обучение персонала.

- Запустить пилотный проект, собрать метрики, сравнить с базовыми данными.

- Корректировать процесс, масштабировать успешные решения на другие подразделения.

Важно помнить, что инновация - это не разовая покупка оборудования, а культурный сдвиг. Руководство должно поддерживать эксперименты, а сотрудники - получать быстрые обратные связи.

Сравнительная таблица технологий

| Технология | Ключевые преимущества | Типичные отрасли применения | Средний уровень инвестиций (млн USD) |

|---|---|---|---|

| Аддитивное производство | Сокращение сроков, сложные геометрии, минимум отходов | Авиастроение, медицина, кастомные детали | 2‑10 |

| Киберфизические системы | Реальное время, предиктивное управление, гибкость | Автомобилестроение, тяжелая техника | 5‑15 |

| Цифровой двойник | Прогноз отказов, оптимизация загрузки, снижение простоев | Энергетика, металлообработка | 3‑8 |

| Интеллектуальная автоматизация | Адаптивность, снижение человеческого фактора, масштабируемость | Электронная сборка, сборка автомобилей | 4‑12 |

| Бережливое производство (цифровой Lean) | Уменьшение потерь, повышенная прозрачность процессов | Все отрасли | 1‑5 |

Часто задаваемые вопросы

Какая технология дает наибольший прирост производительности?

В 2025 году крупнейший прирост (15‑20 %) обеспечивают киберфизические системы в связке с цифровыми двойниками, потому что они позволяют управлять процессом в реальном времени и предсказывать проблемы до их возникновения.

Нужен ли отдельный бюджет для каждой инновации?

Существует два подхода: пилотный проект с небольшим финансированием (2‑5 млн USD) и масштабирование после подтверждения ROI. Часто компании объединяют несколько технологий в едином бюджете, например, аддитивное производство + цифровой двойник.

Как измерить эффективность внедрения инноваций?

Ключевые метрики: время вывода продукта (lead time), коэффициент отказов (OEE), затраты на единицу продукции и уровень удовлетворённости персонала. Сравнивать их следует с базовым периодом до внедрения.

Можно ли внедрять инновации без привлечения внешних консультантов?

Да, если у компании уже есть внутренний центр цифровой трансформации. Однако для высокотехнологичных решений, например, КФС, часто требуется опыт сторонних специалистов.

Какие риски сопровождают цифровые инновации?

Главные риски - киберугрозы, несовместимость старого оборудования с новыми платформами и сопротивление персонала изменениям. Их минимизируют с помощью тестовых стендов, обучения и постепенного перехода.