Краткие выводы

- Аддитивные технологии позволяют изготавливать сложные детали без традиционных штампов.

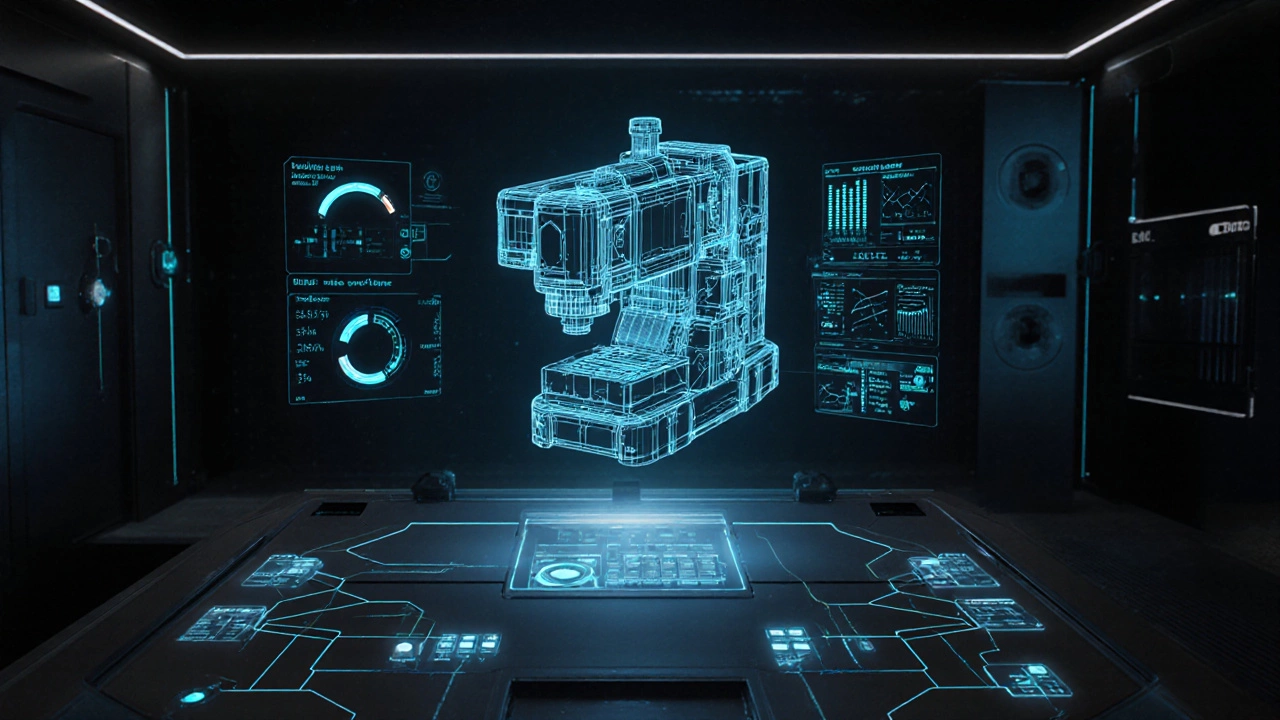

- Цифровой двойник сокращает сроки разработки и повышает надёжность.

- IoT‑сенсоры и искусственный интеллект делают оборудование «умным» и предсказывают отказ.

- Экологичные материалы и энергосберегающие решения снижают углеродный след.

- Для успешного внедрения нужен системный чек‑лист: от оценки ROI до обучения персонала.

Мир машиностроения ускоренно меняется, и в 2025году появляются технологии, которые ещё несколько лет назад казались фантастикой. Что именно стоит знать инженеру, руководителю производства или инвестору? Ниже - подробный обзор самых значимых новинок, их практическое влияние и рекомендации по внедрению.

Машиностроение - это отрасль, занимающаяся проектированием, изготовлением и обслуживанием машин и механизмов. В последнее десятилетие оно преобразуется под влиянием цифровых и экологических трендов.

Аддитивное производство - от прототипов к серийному выпуску

Аддитивное производство это процесс послойного создания объектов из цифровой модели (чаще всего - 3D‑печать металлов и полимеров). Традиционно аддитивные технологии использовались лишь для прототипов, но в 2025году стоимость металло‑порошков упала на 30%, а скорость лазерных печатных систем удвоилась. Теперь крупные автозаводы и заводы авиадеталей выпускают готовые детали прямо на линиях, экономя до 40% материалов и сокращая срок от проекта до изделия до 2-3 недель.

Ключевые преимущества:

- Сильная геометрическая свобода - можно печатать внутренние каналы охлаждения, лёгкие решётки и топологически оптимизированные формы.

- Минимальные запасы - производство «по требованию» устраняет необходимость в больших складах.

- Сокращённые сроки - от CAD‑модели до готовой детали за сутки.

Однако стоит помнить о новых требованиях к контролю качества: каждый печатный слой необходимо проверять на пористость и микротрещины, а также использовать «сканирующие» рентгеновские системы.

Цифровой двойник и виртуальная симуляция

Цифровой двойник это виртуальная копия физического объекта, связанная с ним в реальном времени позволяет моделировать работу станка, линии или целого завода в реальном времени. По данным Института машиностроения, компании, использующие цифровые двойники, ускоряют ввод новых продуктов в эксплуатацию на 25% и снижают простои на 15%.

Главные сценарии применения:

- Оптимизация параметров резки, сварки и формовки без дорогостоящих пробных запусков.

- Прогнозирование износа узлов на основе сенсорных данных.

- Тестирование новых материалов в условии реального цикла нагрузки.

Для построения качественного двойника необходима инфраструктура «промышленные IoT», о которой будет в следующем разделе.

Индустрия 4.0 и умные сенсоры

Индустрия 4.0 это концепция полной цифровой интеграции производства, включающая IoT, облачные сервисы и AI в машиностроении уже перестала быть лишь лозунгом. По состоянию на 2025год более 60% новых заводов в Европе и Северной Америке снабжены умными сенсорами миниатюрными датчиками температуры, вибрации, давления и положения, которые собирают миллионы точек данных в секунду.

Эти данные обслуживают два основных процесса:

- Предиктивное обслуживание - алгоритмы машинного обучения предсказывают отказ детали за недели до реального поломки.

- Умное планирование - система автоматически перенаправляет работу на менее загруженные участки, повышая КПД линии до 92%.

Внедрение требует единого протокола связи (OPC UA) и облачного хранилища, совместимого с международными стандартами ISO 55000.

Искусственный интеллект в проектировании и управлении

Искусственный интеллект это набор методов машинного обучения, применяемых к задачам оптимизации и анализа в машиностроении теперь участвует в каждом этапе - от генерации топологически оптимизированных форм до автоматического построения технологических маршрутов.

Конкретные применения:

- Генеративный дизайн: AI предлагает десятки вариантов конструкции, отбирая те, где материал использован минимум на 20%.

- Оптимизация технологических процессов: нейросети подбирают параметры резки, минимизируя тепловую деформацию.

- Контроль качества в реальном времени: системы зрения, подкреплённые AI, обнаруживают дефекты размером до 0,1мм.

Крупные производители уже интегрируют эти решения в CAD‑пакеты, такие как Siemens NX и Autodesk Fusion 360, делая AI доступным даже для малых предприятий.

Экологичные материалы и энергоэффективные решения

В 2025году растёт спрос на экологичные материалы материалы с низким углеродным следом, включая биопластики, переработанные алюминиевые сплавы и новые композиты. Их использование позволяет не только отвечать требованиям регуляторов (EU Green Deal), но и экономить энергию: производство детали из переработанного алюминия требует на 35% меньше электроэнергии, чем из первичного металла.

Энергоэффективные подходы включают:

- Внедрение рекуперативных систем охлаждения в станках.

- Переход к электромобилям для внутренней логистики завода.

- Использование солнечных панелей и микросетей для автономного питания небольших цехов.

Эти шаги в совокупности могут снизить общую энергоёмкость завода до 22% и уменьшить выбросы CO₂ на 1,8тонны в год для среднего предприятия.

Практический чек‑лист внедрения инноваций

Для того чтобы новшества действительно принесли выгоду, нужен план действий. Ниже - шаги, проверенные в реальных проектах:

- Оценка ROI: расчитайте экономию от снижения отходов, ускорения цикла и уменьшения простоя. Средний ROI для аддитивного производства составляет 18% за 3 года.

- Выбор пилотного проекта: начните с одной линии или детали, где выгода будет очевидной.

- Подбор оборудования: учитывайте совместимость с существующей автоматикой (OPC UA, MQTT).

- Обучение персонала: проведите курсы по CAD‑генеративному дизайну и работе с цифровыми двойниками.

- Интеграция данных: установите платформу сбора данных (например, Siemens MindSphere) и подключите умные сенсоры.

- Тестирование и валидация: сравните результаты пилота с базовыми метриками качества и времени.

- Масштабирование: после успешного пилота расширьте технологии на остальные участки.

Следуя этому чек‑листу, компании снижают риск неудач до менее чем 10%.

Сравнительная таблица ключевых технологий

| Показатель | Традиционное | Аддитивное | Гибридное (традиционное + аддитивное) |

|---|---|---|---|

| Скорость изготовления | Неделя‑месяц | Дни‑неделя | Дни |

| Материалы | Металлы, сплавы, пластики (ограниченный набор) | Металлические порошки, биополимеры, композиты | Комбинация обоих |

| Точность | ±0,05мм | ±0,02мм | ±0,03мм |

| Стоимость единицы | Средняя | Ниже для мелкосерийных деталей | Оптимальна для сложных сборок |

| Экологический след | Высокий (отходы, энергоёмкость) | Низкий (минимальные отходы) | Сбалансирован |

Что ждать в ближайшие годы?

Тренды, описанные выше, только набирают обороты. К 2030году прогнозируют полную автоматизацию сборочных линий, где каждый робот будет «разговаривать» с цифровым двойником через 5G‑сети. Также ожидается рост использования «зеленого» металлопорошка, получаемого из переработанных электронных отходов.

Таким образом, если ваш завод сейчас находится в переходном периоде, самое время стартовать с небольших пилотов, собрать данные и приготовить команду к масштабному переходу.

Часто задаваемые вопросы

Какие отрасли уже активно используют аддитивное производство?

Авиация, автомобилестроение, медицинские импланты и энергетика - все эти сектора получили значительные выгоды от 3D‑печати металлов, сокращая время разработки и уменьшая массу готовых изделий.

Нужен ли отдельный IT‑отдел для внедрения цифрового двойника?

В идеале - да. Платформа для двойников требует интеграции данных с сенсоров, облачной аналитики и средств визуализации. Однако небольшие предприятия могут воспользоваться готовыми SaaS‑решениями, где почти все компоненты уже включены.

Сколько стоит внедрение умных сенсоров в среднем?

Затраты варьируются от 200000 до 1000000рублей в зависимости от масштаба и выбранных параметров (частота, тип датчиков). Инвестиция окупается в течение 12‑18мес. за счёт снижения простоев и повышения качества продукции.

Можно ли совместить аддитивное производство с традиционной обработкой на одной линии?

Да, такие гибридные решения уже реализованы в некоторых крупных заводах. Комбинация 3D‑печати и CNC‑фрезеровки позволяет сразу получить сложную форму, а затем доработать её до требуемой точности.

Какие нормативы регулируют использование экологичных материалов?

В России ключевыми являются ГОСТ Р 56483‑2023 (экологическая безопасность металлов) и санитарные нормы СанПиН 2.1.4.1072‑01. На уровне ЕС - REACH и директива по экологической продукции (Ecodesign).