Проверка качества в машиностроении это систематический процесс контроля соответствия деталей и сборок требованиям, установленным проектной и нормативной документацией. Этот процесс охватывает несколько этапов, от планирования до окончательной сдачи изделия заказчику.

Что именно проверяется?

В машиностроении отрасль промышленности, занимающаяся проектированием, изготовлением и обслуживанием машин и оборудования контроль качества включает проверку геометрических размеров, физико‑механических свойств, химического состава, а также соответствие технологических параметров. Основные объекты контроля - детали, узлы, сборки и готовая продукция.

Ключевые методы контроля

Существует несколько базовых методов проверки, каждый из которых решает свою задачу.

- Визуальный контроль осмотр изделия невооружённым глазом или с помощью увеличительных приборов. Позволяет быстро обнаружить дефекты поверхности, царапины, ложные сварные швы.

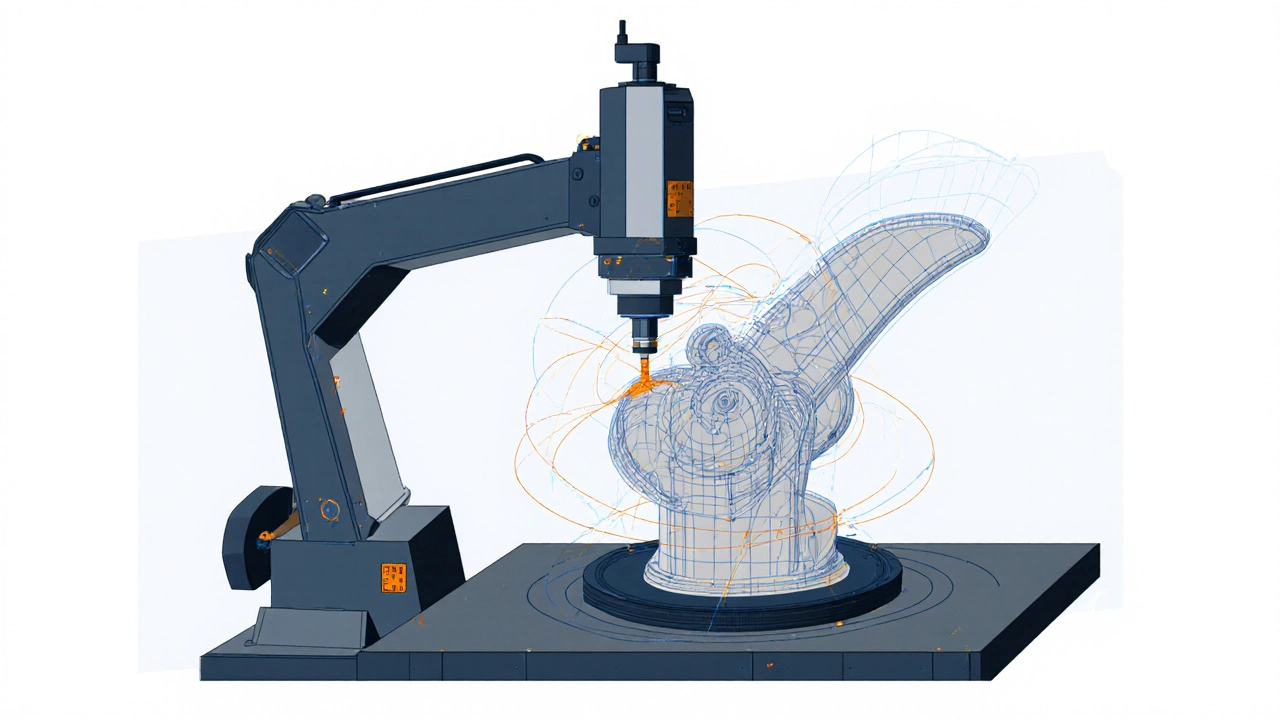

- Измерительный контроль измерение размеров и геометрии с помощью микрометров, штангенциркулей, координатно‑измерительных машин (КИМ). Обеспечивает точность до микронов.

- Неразрушающий контроль (NDT) методы, не влияющие на целостность изделия, такие как ультразвуковая дефектоскопия, рентгенография, магнитопорошковый контроль. Применяется для проверки внутренних дефектов без разборки.

- Статистический контроль процесса (SPC) сбор и анализ статистических данных о параметрах процесса, позволяющий выявлять отклонения в реальном времени. Часто реализуется через контроль карты переменных.

Стандарты и нормативы

Для согласования требований к качеству в машиностроении широко используют международные и национальные стандарты.

- ISO 9001 международный стандарт системы менеджмента качества, определяющий требования к документированию, аудиту и постоянному улучшению. Применяется к любой отрасли, включая машиностроение.

- ГОСТ российские государственные стандарты, регламентирующие технические условия, методы испытаний и допуски материалов. Например, ГОСТ 3553‑85 описывает допуски размеров листового металла.

Эти документы задают проверка качества критерии, которые должны быть отражены в технической документации и планах контроля.

Оборудование и измерительные приборы

Выбор измерительных средств напрямую влияет на точность контроля. Ниже перечислены часто используемые приборы:

- Координатно‑измерительные машины (КИМ) - автоматический сбор координат точек, построение 3‑D‑моделей.

- Лазерные профилометры - измеряют профиль поверхности без физического контакта.

- Ультразвуковые дефектоскопы - позволяют обнаружить трещины и включения в металлах до нескольких десятков сантиметров.

- Твердомеры - измеряют твердость по шкале Роквелла или Бринелля.

При покупке важно учитывать калибровку, допуски измерения и совместимость с метрологической системой предприятия.

Построение системы контроля: чеклист

- Определить критические характеристики изделия (размеры, допуски, свойства).

- Составить план контроля, указав методы (визуальный, измерительный, NDT, SPC) и точки измерения.

- Разработать или адаптировать техническую документацию чертежи, спецификации, листы контроля в соответствии с ГОСТ и ISO 9001.

- Выбрать и калибровать оборудование, оформить сертификаты калибровки.

- Обучить персонал методикам измерения и правилам оформления контрольных актов.

- Внедрить систему сбора данных (MES, SCADA) для автоматического анализа SPC.

- Проводить внутренние аудиты и корректирующие действия при отклонениях.

- Регулярно обновлять план контроля на основе обратной связи от производства и заказчиков.

Сравнительная таблица методов контроля

| Метод | Цель | Инструменты | Применимость |

|---|---|---|---|

| Визуальный | Обнаружение видимых дефектов | Увеличительные стекла, камеры | Все стадии, быстрый и дешевый |

| Измерительный | Контроль размеров и геометрии | Штангенциркуль, микрометр, КИМ | Точность до 0,01мм, критичные размеры |

| Неразрушающий (NDT) | Выявление внутренних дефектов | Ультразвук, рентген, магнитопорошковый контроль | Критичные детали, где разборка невозможна |

| Статистический (SPC) | Мониторинг стабильности процесса | Контрольные карты, программное обеспечение | Серийное производство, высокие объемы |

Часто задаваемые вопросы

Почему визуальный контроль недостаточен для критичных деталей?

Визуальный осмотр позволяет увидеть только поверхностные дефекты. Внутренние трещины, вакуумные поры или изменения структуры материала остаются незамеченными, поэтому для критичных деталей используют измерительный и неразрушающий контроль.

Какие требования ISO 9001 относятся к проверке качества?

Стандарт требует документировать процедуры контроля, проводить внутренние аудиты, фиксировать несоответствия и выполнять корректирующие действия. Кроме того, необходимо обеспечить компетентность персонала и хранить записи о результатах контроля.

Как часто нужно калибровать измерительные приборы?

Частота калибровки зависит от класса точности прибора и условий эксплуатации. Обычно для высокоточных КИМ калибровка проводится раз в шесть месяцев, а для простых штангенциркулей - раз в год.

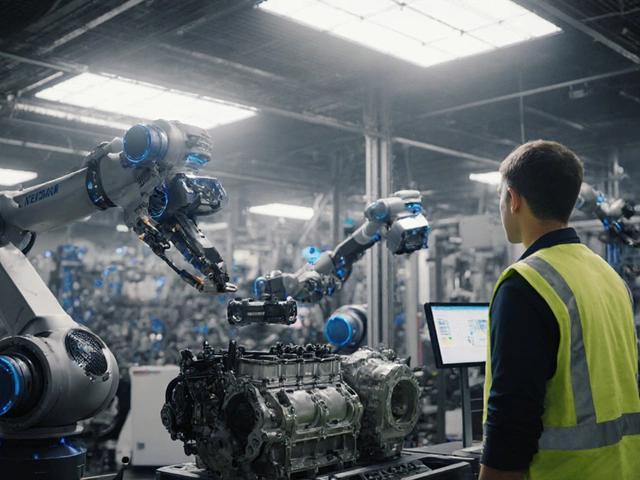

Можно ли полностью автоматизировать процесс контроля?

Автоматизация возможна для измерений и SPC, но визуальный осмотр часто требует человеческой оценки, особенно при сложных форм-факторах. Комбинация автоматических измерений и экспертизы специалистов дает лучший результат.

Что делать, если обнаружен несоответствующий параметр?

Сразу фиксируют отклонение в акте, проводят анализ причины (корневой анализ), принимают корректирующее действие (перепрошивка, доработки, замена детали) и фиксируют результаты для последующего аудита.