Представьте завод, где никто не сидит у станка, не перегружает тележки и не проверяет детали вручную. Всё делают машины. Они сами запускают процессы, меняют настройки, находят брак и даже сообщают, когда нужно заменить инструмент. Это не фантастика - это реальность на многих российских заводах уже в 2025 году. Автоматизация производства - это не просто установка роботов. Это целая система, которая меняет то, как работает промышленность.

Что на самом деле значит автоматизация производства

Автоматизация производства - это использование технологий, чтобы выполнять задачи без постоянного участия человека. Это не значит, что люди исчезают с производства. Они просто переходят на другой уровень: вместо того чтобы вручную поворачивать ручки, они следят за системами, анализируют данные и принимают решения на основе информации, которую дают машины.

Пример: на заводе по производству автомобильных деталей раньше каждый оператор вручную загружал заготовки в станок, выставлял параметры резания, проверял размеры штангенциркулем и клал готовую деталь в контейнер. Сейчас тот же станок получает команду от центральной системы, сам загружает заготовку, настраивается по заданному алгоритму, измеряет деталь с помощью лазерного датчика и отправляет результат в облако. Если деталь не соответствует стандарту - система останавливает линию и отправляет уведомление инженеру.

Автоматизация - это не про замену людей на машины. Это про то, чтобы люди делали то, что машины делать не могут: решать сложные задачи, адаптироваться к нестандартным ситуациям и улучшать процессы.

Какие технологии используются в современной автоматизации

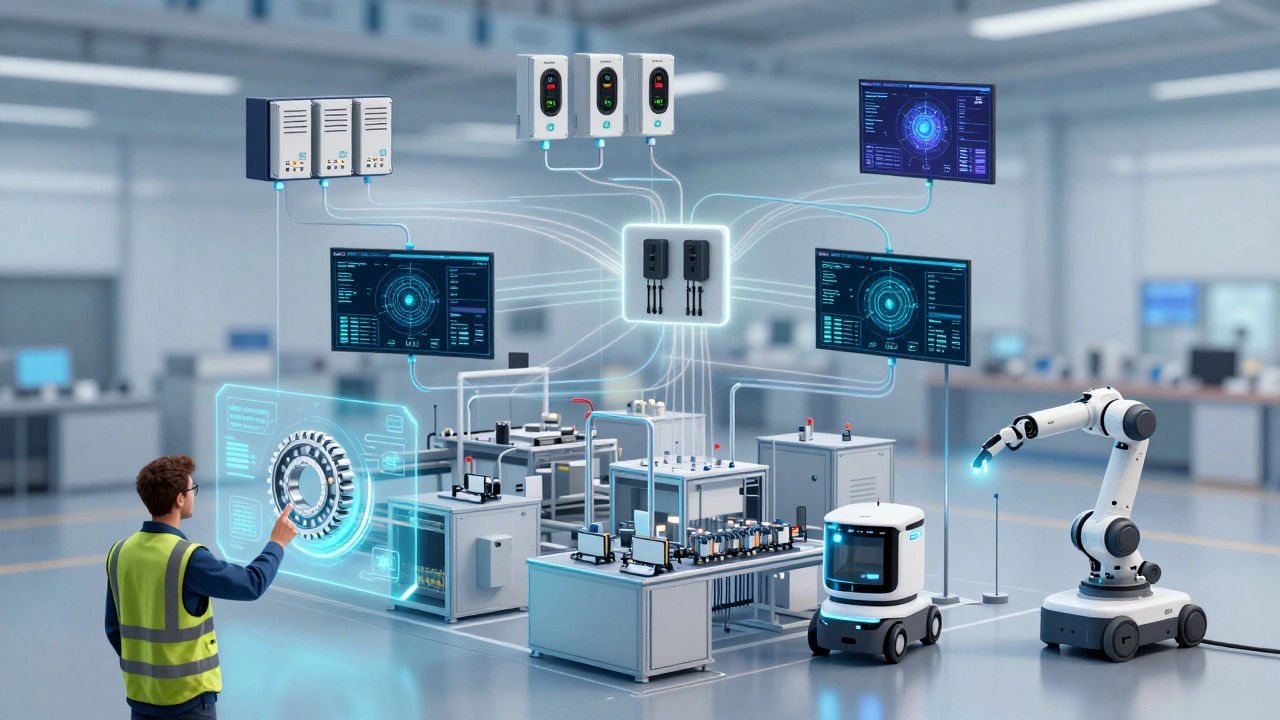

Современная автоматизация - это не один робот, а целая экосистема. Вот основные технологии, которые работают вместе:

- PLC (программируемые логические контроллеры) - это «мозги» станков. Они получают сигналы от датчиков и управляют приводами, клапанами, моторами. Каждый станок на заводе может иметь свой PLC, который работает по заранее заданной логике.

- SCADA - система сбора и управления данными. Она показывает, что происходит на всех линиях в реальном времени: температура, давление, скорость, количество брака. Инженер смотрит на экран и видит, где что-то идёт не так.

- Роботы-манипуляторы - не только большие сварочные роботы. Сейчас используются и маленькие, точные роботы для сборки электроники, упаковки, перемещения мелких деталей. Они работают 24/7, не устают и не ошибаются.

- Датчики и IoT - тысячи датчиков на заводе измеряют всё: вибрацию, влажность, уровень масла, температуру подшипников. Данные с них поступают в систему и анализируются на предмет возможных поломок до того, как они произойдут.

- Цифровые двойники - это виртуальные копии производственной линии. Инженеры могут моделировать изменения, тестировать новые алгоритмы, не останавливая реальный завод. Это экономит время и деньги.

Все эти технологии работают как единый организм. Датчик замечает, что подшипник перегревается - система предупреждает техника, автоматически перенаправляет производство на резервный станок и запрашивает запчасть через внутреннюю систему закупок. Это не мечта - это уже работает на заводах в Твери, Нижнем Новгороде и Калуге.

Почему компании переходят на автоматизацию

Не все автоматизируют производство из-за моды. Есть конкретные причины, по которым это становится необходимостью.

- Дефицит квалифицированных кадров. Молодые люди не хотят работать на тяжёлых участках. Автоматизация позволяет сократить количество операторов на линии, сохранив при этом производительность.

- Повышение качества. Человек устаёт, отвлекается, ошибается. Машина, настроенная правильно, работает одинаково точно 10 часов подряд. На заводе в Челябинске после внедрения автоматизированного контроля брак снизился с 8% до 1,2% за год.

- Снижение затрат на персонал. Зарплата оператора - это не только оклад. Это страховки, обучение, питание, транспорт. Автоматизация окупается за 1-3 года даже на средних предприятиях.

- Гибкость производства. Автоматизированные линии легко перенастраиваются под новый продукт. На одном заводе в Москве теперь собирают и автомобильные диски, и детали для сельхозтехники - просто меняют программу.

- Соответствие экологическим нормам. Автоматизация позволяет точно дозировать материалы, снижать отходы, контролировать выбросы. Это не просто «зелёная» идея - это требование законодательства.

В 2024 году Минпромторг России зафиксировал рост инвестиций в промышленную автоматизацию на 27% по сравнению с 2023 годом. Больше половины этих инвестиций пошли на предприятия с численностью от 100 до 500 человек - то есть на те, кто раньше считал автоматизацию «для крупных корпораций».

Как выглядит типичный путь к автоматизации

Не нужно сразу покупать роботов и ставить «умный завод». Это дорогая и рискованная ошибка. Лучше начинать с малого.

- Оценить текущие потери. Где больше всего брака? Где самые длинные простои? Где операторы тратят время на рутину? Часто это - загрузка станков, ручная проверка, ожидание материала.

- Выбрать один участок для пилота. Не трогать всё производство сразу. Взять один станок, одну линию, один процесс. Например, упаковку готовой продукции.

- Внедрить простое решение. Это может быть датчик, который считает количество упаковок, или система, которая автоматически подаёт этикетки. Не нужно сразу покупать робота. Иногда достаточно контроллера и программного обеспечения.

- Измерить результат. Сравнить производительность, брак, время на операцию до и после. Если результат положительный - масштабировать.

- Подключить данные к центральной системе. Когда несколько участков автоматизированы, их данные нужно объединить. Тогда можно видеть картину целиком и находить скрытые узкие места.

На заводе в Саратове начали с автоматизации упаковки. Затем добавили автоматическую подачу сырья. Потом - систему контроля качества на выходе. Через 14 месяцев производительность выросла на 38%, а количество персонала на линии сократилось с 12 до 5 человек - но при этом зарплаты остались теми же, потому что люди перешли на более высокие задачи: настройка оборудования, анализ данных, обучение новых сотрудников.

Ошибки, которые мешают автоматизации

Не все, кто пытается автоматизировать, добиваются успеха. Вот самые частые ошибки:

- Покупка техники без понимания процесса. Привезли робота, а он не может работать с новым типом заготовки. Потому что не изучили, как именно заготовки подаются, как они фиксируются, какие допуски есть.

- Игнорирование персонала. Если операторы не вовлечены в процесс, они будут саботировать автоматизацию - боятся потерять работу. Нужно объяснять: «Ты не уйдёшь. Ты станешь супервайзером».

- Ожидание мгновенного результата. Автоматизация - это не волшебная таблетка. Первые три месяца - это настройка, обучение, корректировки. Не ждите, что всё заработает идеально с первого дня.

- Не интегрировать системы. Купили PLC, потом SCADA, потом ERP - но они не общаются между собой. Данные остаются в «островах». Результат - траты, но не эффект.

- Не обновлять программное обеспечение. Программы для автоматизации, как и смартфоны, нуждаются в обновлениях. Устаревшее ПО - это уязвимость и риск сбоев.

На одном заводе в Перми закупили автоматизированную линию за 45 миллионов рублей. Через год линия простаивала 40% времени - потому что никто не знал, как настроить программу под новый заказ. Пришлось привлекать консультантов из Германии - и потратить ещё 12 миллионов.

Что будет с производством через 5 лет

К 2030 году 60% российских заводов будут использовать хотя бы частичную автоматизацию. Но не все будут «умными». Только те, кто научится работать с данными, станут лидерами.

Будет больше:

- Самообучающихся систем - машины, которые сами учатся на опыте, а не просто выполняют жёсткие команды.

- Автономных транспортных систем - грузовики и тележки, которые ездят без водителя и сами находят оптимальный маршрут между цехами.

- Искусственного интеллекта для прогнозирования поломок - не просто «когда-то сломается», а «сломается через 17 часов, если не заменить подшипник».

- Гибридных команд - человек и робот работают вместе. Например, человек проверяет сложную деталь, а робот делает всё остальное.

Главное изменение - не в технике, а в мышлении. Производство перестаёт быть «местом, где делают детали». Оно становится «системой, которая собирает и анализирует данные, чтобы делать лучше».

Как начать, если вы - владелец малого или среднего завода

Не нужно ждать, пока «всё будет идеально». Начните прямо сейчас:

- Запишите, что на вашем заводе делается вручную - и сколько времени это занимает.

- Поговорите с операторами. Спросите: «Что тебя больше всего раздражает на работе?» Часто ответ - «Постоянно перезагружать станок» или «Надо проверять каждую деталь вручную».

- Найдите локальное предприятие, которое уже автоматизировало что-то. Попросите посмотреть. Многие готовы показать - это не секрет.

- Свяжитесь с региональным центром поддержки промышленности. В Москве, Казани, Екатеринбурге есть программы субсидий до 40% на закупку автоматизированных решений для МСП.

- Начните с одного датчика. Стоит 15 тысяч рублей. Он покажет, работает ли станок, когда он работает, и сколько времени он простоит до следующего ремонта. Это - первый шаг к пониманию.

Автоматизация - это не про то, чтобы стать «как в Германии». Это про то, чтобы сделать своё производство устойчивым, эффективным и конкурентоспособным. В 2025 году это не опция - это условие выживания.

Чем отличается автоматизация от роботизации?

Роботизация - это часть автоматизации. Автоматизация - это широкое понятие: любые технологии, которые снижают участие человека в процессе. Это могут быть датчики, системы управления, программы, ленты транспортёров. Роботизация - это когда вместо человека работает робот-манипулятор. То есть: все роботы - автоматизация, но не вся автоматизация - это роботы.

Автоматизация убьёт рабочие места?

Нет - она меняет их. Уходят рутинные, тяжёлые, опасные работы. Появляются новые профессии: операторы автоматизированных систем, инженеры по данным, специалисты по поддержке ИИ, техники по обслуживанию роботов. На заводе в Туле после автоматизации численность персонала сократилась с 300 до 210, но количество рабочих мест не уменьшилось - просто 90 человек перешли на более квалифицированные должности с зарплатой на 40% выше.

Сколько стоит внедрить автоматизацию на среднем заводе?

Зависит от масштаба. Полная автоматизация линии - от 10 до 50 миллионов рублей. Но можно начать с одного участка за 500 тысяч - например, установить датчики и систему контроля качества. Окупаемость таких решений - от 6 до 18 месяцев. Многие предприятия возвращают вложения за год.

Можно ли автоматизировать старое оборудование?

Да, и это самое распространенное решение. Нет смысла менять станок 1990 года, если он ещё работает. К нему можно подключить датчики, контроллер и программу, которая будет следить за его состоянием и управлять режимами. Такие решения называются «умным обновлением» - и они дешевле, чем покупка нового оборудования.

Какие риски есть при автоматизации?

Главный риск - зависимость от технологий. Если сбой в системе, линия может остановиться. Поэтому важно: иметь резервные решения, обучать персонал работать вручную в аварийном режиме, регулярно обновлять ПО и проводить тесты. Также риск - недостаток квалифицированных специалистов внутри компании. Без них автоматизация не работает.

Если вы хотите, чтобы ваш завод не просто работал, а развивался - начните с малого. Один датчик. Одна линия. Одно изменение. Это не требует миллиардов. Требует только решимости.