Когда вы слышите слово «цифровизация», вы сразу думаете о онлайн-магазинах, мобильных приложениях и чат-ботах? Это частичная правда. Но в производстве цифровизация - это не про внешний вид, а про то, как ваш завод работает изнутри. Это про то, как вы перестаете гадать, почему станок остановился, и начинаете знать это заранее. Это про то, как вы перестаете ждать отчетов из бухгалтерии и видите реальную картину производства в режиме реального времени.

Цифровизация - это не про технологии, а про данные

Многие компании думают, что цифровизация - это купить робота или установить программу для учета. Это ошибка. Цифровизация - это про то, чтобы собирать, анализировать и использовать данные. Каждый станок, каждый датчик, каждый логистический транспорт - теперь может быть источником информации. Если раньше вы смотрели на график производства раз в неделю, теперь вы видите, что на линии №3 за последние 2 часа температура поднялась на 1,5 градуса - и это может означать, что через 40 минут начнется брак.

Вот как это работает на практике. На заводе в Твери установили датчики на 120 станках. Каждую минуту они передают данные о вибрации, температуре, нагрузке и времени работы. Система анализирует эти данные и предсказывает, когда именно станок сломается. Раньше они ремонтировали оборудование по графику - раз в полгода, даже если оно работало идеально. Теперь они ремонтируют только тогда, когда это действительно нужно. Результат? Простои сократились на 42%, а расходы на запчасти - на 31%.

Как цифровизация меняет управление производством

Раньше менеджер по производству сидел в офисе, ждал отчетов и пытался угадать, что происходит на линии. Теперь он смотрит на экран, где показаны: текущая производительность, уровень запасов на складе, ожидаемые простои, и даже прогноз по качеству продукции на сегодняшний день.

В компании «Росметалл» в Краснодаре внедрили цифровую платформу, которая объединяет данные из всех отделов: закупок, производства, логистики, качества. Теперь, если вчера пришла партия металла с отклонением по составу, система автоматически проверяет, какие изделия из этой партии уже выпущены, где они находятся и какие клиенты получат брак. Раньше на это уходило три дня. Сейчас - 17 минут.

Цифровизация убирает «черные ящики». Вы больше не говорите: «Надеюсь, все в порядке». Вы говорите: «Вчера в 22:15 на линии 5 произошел сбой в подаче смазки. Система сработала, остановила станок, и заменила фильтр. Простой - 12 минут. Качество не пострадало».

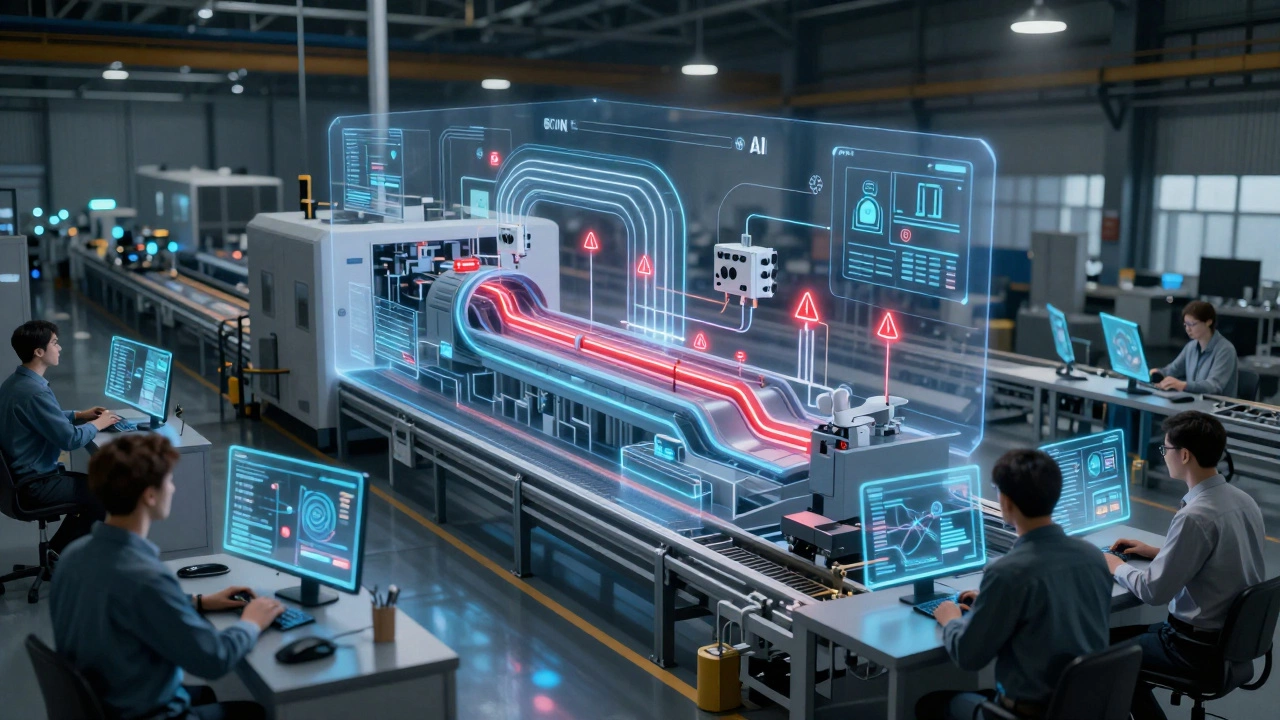

Цифровой завод: что внутри

Цифровой завод - это не просто роботы. Это система, где все связано. Вот что в нее входит:

- IoT-датчики - на каждом ключевом оборудовании: температура, давление, вибрация, энергопотребление.

- Платформа сбора данных - собирает информацию из тысяч точек и хранит ее в едином месте.

- Анализ на основе ИИ - находит скрытые закономерности: например, что при определенной влажности в цехе брак растет на 18%.

- Цифровые двойники - виртуальные копии производственных линий, которые позволяют тестировать изменения без остановки реального производства.

- Интеграция ERP и MES - системы планирования ресурсов и управления производством работают как один мозг, а не как два отдельных приложения.

В «Сибметалл-Пром» в Новосибирске создали цифровой двойник своей линии по производству труб. Перед тем как менять настройки станков, они сначала проверяют новую конфигурацию в виртуальной среде. Если результат - лучше, тогда применяют на реальном оборудовании. За год это позволило снизить количество брака на 27% без дополнительных инвестиций в оборудование.

Почему большинство компаний проваливают цифровизацию

Самая большая ошибка - начинать с технологий, а не с задач. Компании покупают дорогие системы, потому что «это модно», а потом не знают, как их использовать. Они тратят миллионы на программное обеспечение, но не меняют процессы. Результат - пустой экран, который никто не смотрит.

Правильный подход - начать с вопроса: «Что нас больше всего беспокоит?»

Если вы теряете 15% продукции из-за брака - начните с датчиков качества. Если у вас постоянные простои - установите датчики на ключевые станки. Если вы не знаете, где находятся запчасти - внедрите RFID-метки на складе.

Не нужно сразу переходить на «Индустрию 4.0». Начните с одного узкого места. Докажите, что цифровизация работает. Потом - расширяйте. В «ТехноЛит» в Екатеринбурге сначала оцифровали только линию по окраске. Через 6 месяцев прибыль от этой линии выросла на 23%. Только потом они перешли на другие участки.

Что меняется в работе людей

Многие боятся, что роботы заберут их работу. На самом деле - они меняют ее. Рабочий больше не должен сидеть у станка и следить за температурой. Он теперь смотрит на экран, где система показывает: «Станок №7 требует обслуживания через 18 часов. План действий: заменить подшипник, проверить смазку, запустить тестовый цикл».

Вместо того чтобы быть «ручкой», человек становится «наблюдателем» и «решателем». Это требует новых навыков: умение читать данные, понимать предупреждения, принимать решения на основе информации, а не интуиции.

На заводе в Перми после цифровизации переквалифицировали 60% рабочих. Кто-то стал оператором цифровых систем, кто-то - техником по анализу данных. Зарплаты выросли на 15-20%. Люди не потеряли работу - они получили более ценную.

Как начать цифровизацию прямо сейчас

Вот пошаговый план для производственной компании, которая хочет начать, но не знает с чего:

- Определите главную боль - что стоит вам больше всего: брак, простои, перерасход материалов, задержки поставок?

- Выберите один процесс - не все сразу. Начните с самого узкого места.

- Установите 3-5 датчиков - не нужно покупать целую систему. Достаточно базовых датчиков температуры, вибрации и влажности.

- Подключите к бесплатной платформе - например, к платформам от «СберТех» или «Ростелекома», которые предлагают тестовые версии для малого и среднего бизнеса.

- Смотрите на данные 2-3 недели - не пытайтесь сразу что-то менять. Сначала понимайте, что происходит.

- Сделайте один маленький вывод и примените его - например, «если влажность выше 70%, брак растет». Тогда установите осушитель и проверьте результат.

Цифровизация - это не проект на год. Это привычка. Привычка доверять данным, а не слухам. Привычка действовать до того, как что-то сломается. Привычка знать, а не гадать.

Это не будущее - это уже сегодня

В 2026 году в России уже 38% крупных производств используют цифровые технологии для управления производством. Это не только «Газпром» или «Росатом». Это и небольшие заводы в Туле, и фабрики в Воронеже, и цеха в Челябинске. Те, кто начал с малого, уже получают прибыль. Те, кто ждут «идеального момента», теряют конкурентное преимущество.

Цифровизация - это не про то, чтобы быть «как в Европе». Это про то, чтобы перестать терять деньги на том, что можно предотвратить. Это про то, чтобы перестать быть слепым к своим процессам. Это про то, чтобы перестать думать, что «всё всегда было так».

Ваш завод не должен быть «умным» - он должен быть видящим.