Если вы работаете в машиностроении, вы знаете: один бракованный болт может остановить целую сборочную линию. Или, что хуже, привести к аварии на объекте. Поэтому управление качеством - это не просто отдел в компании. Это система, которая пронизывает всё: от закупки сырья до сдачи готового изделия клиенту.

Что такое управление качеством в машиностроении?

Управление качеством - это систематический подход к обеспечению того, что продукт или услуга соответствуют заранее установленным требованиям на всех этапах производства. В машиностроении эти требования жёсткие: допуски в микронах, прочность на разрыв, усталостная долговечность, герметичность соединений. Здесь не хватает просто «хорошего настроения» - нужны измерения, документы, алгоритмы и ответственность на каждом уровне.

Это не про то, чтобы «проверить всё перед отправкой». Это про то, чтобы не допустить ошибку вообще. В отличие от лёгкой промышленности, где брак можно вернуть или перепроизвести, в машиностроении - особенно в авиации, космосе, энергетике - одна ошибка может стоить жизни. Поэтому здесь нет места «на глазок» или «вроде нормально».

Основные этапы процесса управления качеством

Процесс не начинается с производства. Он начинается с проектирования.

- Планирование качества - на этом этапе определяют, какие параметры критичны для изделия. Например, для турбины газотурбинного двигателя - это не только размеры, но и равномерность микроструктуры металла. Здесь используются методы FMEA (анализ видов и последствий отказов) и QFD (функциональное развертывание качества). Они помогают предсказать, где и как может возникнуть отказ.

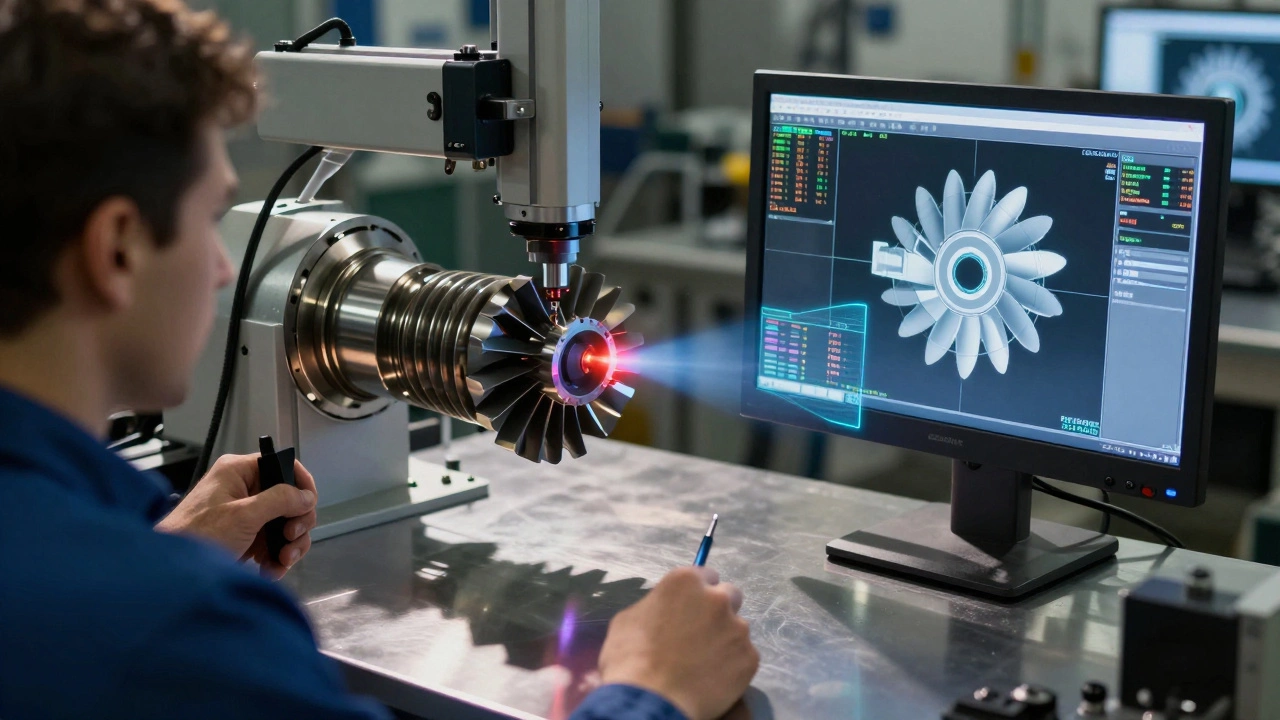

- Контроль качества на этапе производства - здесь работают датчики, камеры, лазерные сканеры. В крупных заводах, таких как «Ростех» или «Уралвагонзавод», каждая деталь проходит через автоматизированные системы контроля. Например, после фрезерования деталь сканируется 3D-сканером и сравнивается с CAD-моделью. Отклонение в 0,02 мм - это уже отказ. Не «подозрение», а отказ. Система сама блокирует переход к следующей операции.

- Испытания и сертификация - перед выпуском продукт проходит испытания на прочность, температуру, вибрацию, коррозию. В авиации - это сотни часов в камерах имитации полёта. В энергетике - проверка на 100% ресурса в условиях, превышающих норму. Только после этого выдаётся сертификат соответствия - чаще всего по стандарту ISO 9001 или AS9100 для аэрокосмической отрасли.

- Обратная связь и улучшение - это самое важное, что часто упускают. После того как изделие попало к клиенту, собирают данные: где и почему возникли проблемы? Эти данные возвращаются в конструкторский отдел, в цех, в систему закупок. Так рождаются новые версии деталей, улучшенные технологии, пересмотренные инструкции. Без этого процесс - статичный. А в машиностроении статика = смерть.

Какие стандарты используются?

В России и мире машиностроение опирается на несколько ключевых стандартов.

| Стандарт | Область применения | Ключевые требования |

|---|---|---|

| ISO 9001 | Общие системы управления качеством | Документирование процессов, аудиты, управление рисками, постоянное улучшение |

| AS9100 | Авиация, космос, оборона | Жёсткий контроль изменений, управление цепочками поставок, отслеживаемость каждой детали |

| ISO/TS 16949 | Автомобильная промышленность | Предотвращение брака, контроль на этапе проектирования, требование к поставщикам |

| GOST R 50632 | Российское машиностроение | Соответствие требованиям Госстандарта, сертификация продукции, контроль сырья |

Но стандарты - это только каркас. Реальная система качества живёт в действиях людей. Например, на заводе в Нижнем Тагиле каждый мастер перед сменой проверяет калибры, которые используются в его участке. Если калибр вышел за допуск - он не просто заменяется. Он анализируется: почему он изменился? Кто его последний раз проверял? Когда был последний техобслуживание? Такие вопросы задают не для наказания. Они задают, чтобы не допустить следующей ошибки.

Что ломает систему качества?

Самая большая угроза - это не техника. Это люди.

- Отсутствие культуры ответственности - когда рабочий говорит: «Я же не виноват, мне сказали сделать так». Но в машиностроении каждый - последняя линия обороны. Если ты видишь, что деталь не подходит - ты обязан остановить процесс. Никто не имеет права сказать: «Это не моё».

- Недостаток обучения - многие сотрудники не понимают, зачем нужны документы, почему нужно измерять каждый параметр. Это не бюрократия. Это защита. Без понимания - без дисциплины.

- Сжатые сроки - когда менеджеры требуют «сдать раньше», а контроль качества сокращают «на время». Это всегда заканчивается дорого. Помните: в 2023 году один из крупных производителей турбин в России потерял 1,2 млрд рублей из-за отказа в эксплуатации из-за неправильной сварки - которую никто не заметил на этапе контроля.

- Непрозрачные поставщики - если вы закупаете подшипники у компании, которая не прошла аудит, вы рискуете всей линией. Контроль качества начинается не на заводе. Он начинается на складе поставщика.

Какие технологии меняют процесс?

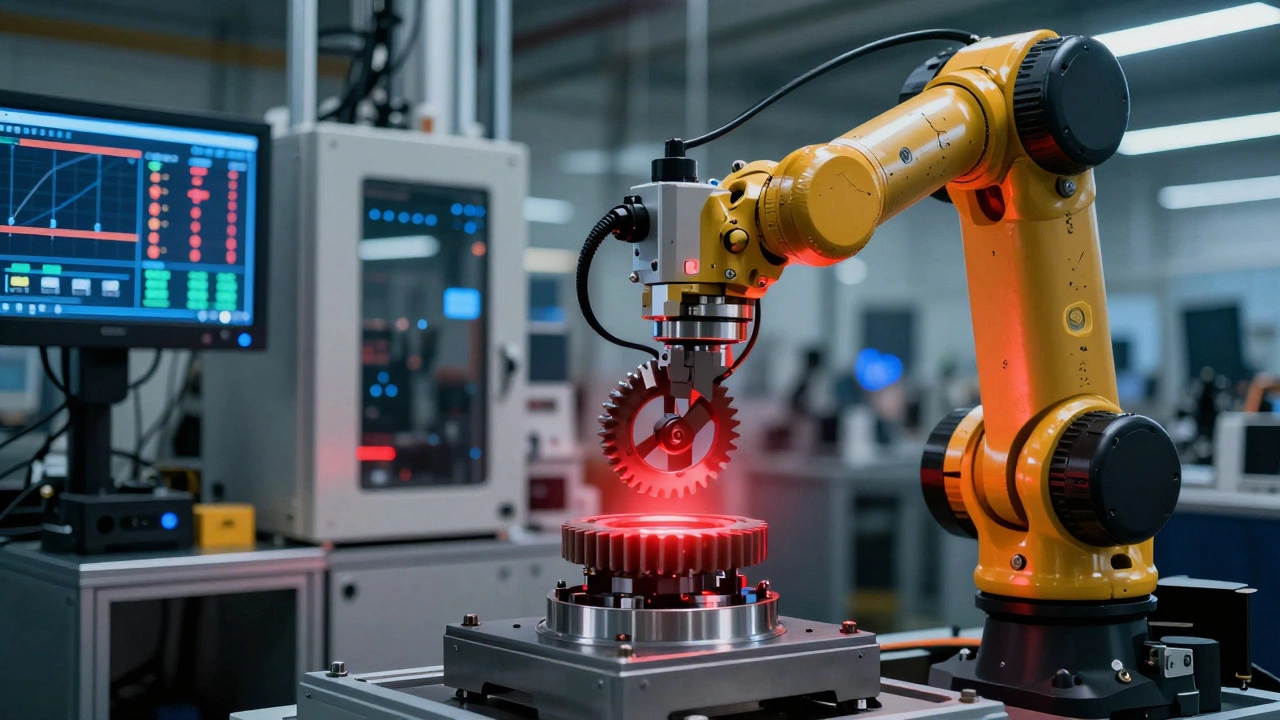

Цифровизация не заменяет людей - она усиливает их.

- Цифровые двойники - виртуальная копия детали, которая моделирует поведение в реальных условиях. Пока деталь ещё не сделана, уже можно предсказать, где она сломается.

- ИИ для анализа дефектов - камеры с искусственным интеллектом распознают микротрещины, вкрапления, неровности с точностью 99,7%. Это в 10 раз быстрее, чем человек.

- Блокчейн для отслеживаемости - каждая деталь получает уникальный цифровой след: от сырья до сборки. Если в будущем возникнет проблема - вы знаете, откуда она пришла. Это уже работает на заводах «Ростеха» и в «СберТех».

- Платформы управления качеством - такие как SAP QM, Oracle Quality, или российские решения типа «1С:Управление качеством». Они объединяют все данные: от замеров в цеху до жалоб клиентов. И показывают, где растут риски.

Почему это важно для вас?

Если вы работаете в машиностроении - вы не просто производите детали. Вы создаёте надёжность. Система управления качеством - это не отдел, который «проверяет». Это культура, в которой каждый знает: его работа влияет на жизнь других. Это не про «сделать быстрее». Это про «сделать правильно».

В 2025 году компании, которые не внедрили цифровые системы контроля качества, потеряют до 30% рынка. Клиенты выбирают не самую дешёвую продукцию. Они выбирают самую предсказуемую. А предсказуемость - это результат системного подхода.

Какие документы нужны для внедрения системы управления качеством?

Основные документы: руководство по качеству, процедуры контроля, инструкции по работе с оборудованием, журналы проверок, протоколы испытаний, акты аудита, отчёты об отклонениях и корректирующих действиях. Все они должны быть утверждены, пронумерованы и доступны сотрудникам. В России это регламентируется ГОСТ Р ИСО 9001-2021.

Можно ли внедрить систему качества без больших вложений?

Да, но не сразу. Начните с малого: определите 3-5 критических параметров вашего изделия. Внедрите простой контроль - например, проверку размеров с помощью цифрового микрометра. Заведите журнал отклонений. Обучите персонал. Потом - постепенно добавляйте технологии. Главное - не ждать идеального решения. Начните с того, что можно сделать сегодня.

Как часто нужно пересматривать систему качества?

Не реже одного раза в год - обязательный аудит. Но реальные изменения должны происходить постоянно. Каждый месяц анализируйте данные по браку. Каждую неделю - собирайте обратную связь от мастеров. Если вы не видите улучшений - система не работает. Система качества - это живой организм. Её нужно подпитывать данными и действиями.

Какие ошибки чаще всего допускают при внедрении?

Три главные: 1) Считают, что это «бюрократия», и делают документы «на бумагу». 2) Не вовлекают производственников - только отдел качества. 3) Ждут «идеального» решения и ничего не делают. Система качества не создаётся за месяц. Она вырастает из привычки. Привычки проверять. Привычки говорить. Привычки не молчать, когда что-то не так.

Какие навыки нужны сотруднику, который работает в системе качества?

Не только знание стандартов. Главное - умение задавать вопросы. Умение слушать рабочего, который говорит: «Тут что-то не так». Умение читать цифры, но не слепо им доверять. Умение видеть связь между дефектом на детали и ошибкой в технологии. Это не про контроль. Это про понимание.

Управление качеством в машиностроении - это не про отчёты. Это про то, чтобы каждый болт, каждый шестерён, каждый сварной шов был не просто «в норме», а был надёжным. Потому что когда вы закрываете глаза на мелочь - вы закрываете глаза на будущее.