Когда речь заходит о конкурентоспособности заводов, Инновации в машиностроении это совокупность новых методов, материалов и цифровых решений, позволяющих ускорить производство, сократить расходы и повысить качество изделий. Если вы ищете инновации в машиностроении, читайте дальше - здесь будет полезно и для крупного заводского отдела, и для небольшого стартапа.

Почему современному машиностроению нужны инновации?

Традиционные линии часто работают по устаревшим схемам: крупные партии, длительные переналадки и высокий уровень отходов. На рынке 2025 года спрос стал более гибким - клиенты требуют индивидуальных решений в короткие сроки. Без современных подходов компания рискует отставать в скорости вывода продукта, в энергоэффективности и в способности реагировать на изменения спроса.

Плюс, государственная политика в России активно поддерживает цифровизацию промышленности: субсидии на внедрение «умных фабрик», налоговые льготы для предприятий, использующих аддитивные технологии. Это создает финансовый стимул перейти от традиционного к инновационному производству.

Ключевые технологии, меняющие лицо машиностроения

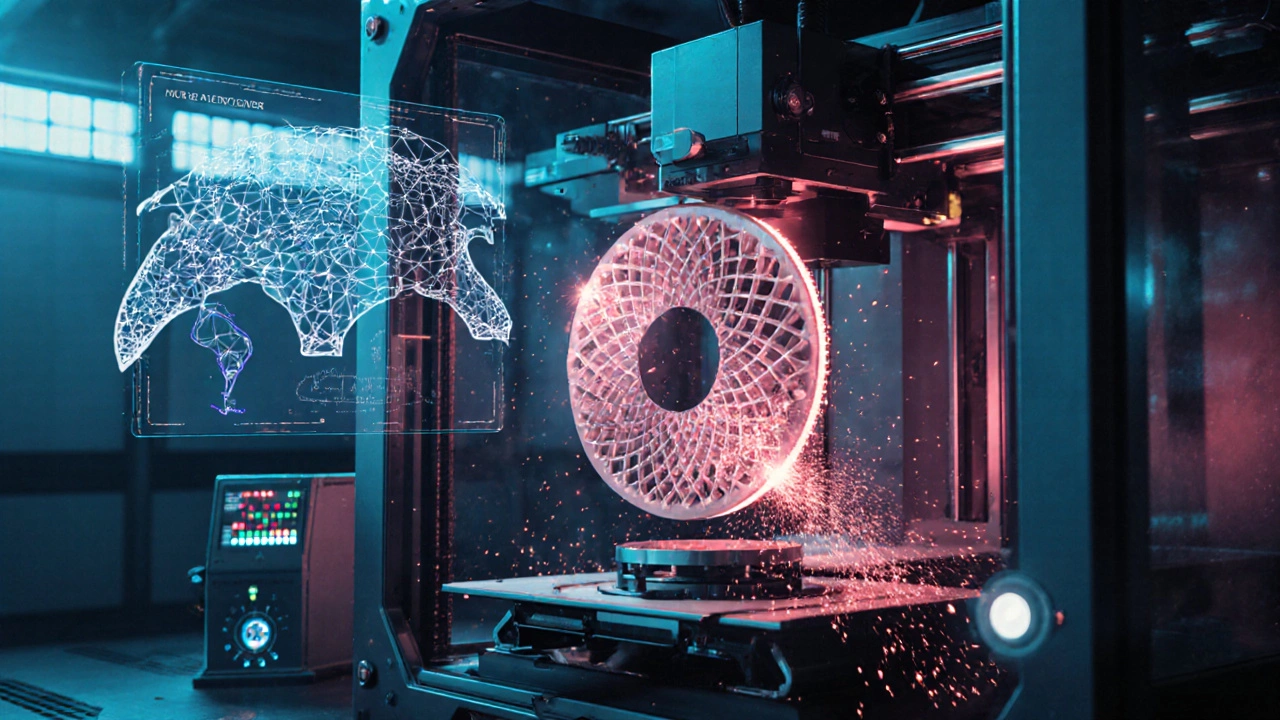

- 3D‑печать это аддитивный процесс, позволяющий создавать сложные детали прямо из цифровой модели, почти без инструментария. Снижение веса, экономия материала и возможность быстрой прототипизации делают её идеальной для авиации и автомобильной отрасли.

- Интернет вещей (IoT) соединяет оборудование, сенсоры и системы управления в единую сеть для сбора данных в реальном времени. Производители используют его для предиктивного обслуживания и оптимизации энергопотребления.

- Киберфизические системы объединяют физические процессы с вычислительными алгоритмами, обеспечивая автономную адаптацию производства к внешним воздействиям.

- Искусственный интеллект анализирует огромные потоки данных, предсказывает спрос, оптимизирует планирование и даже управляет роботами на линии.

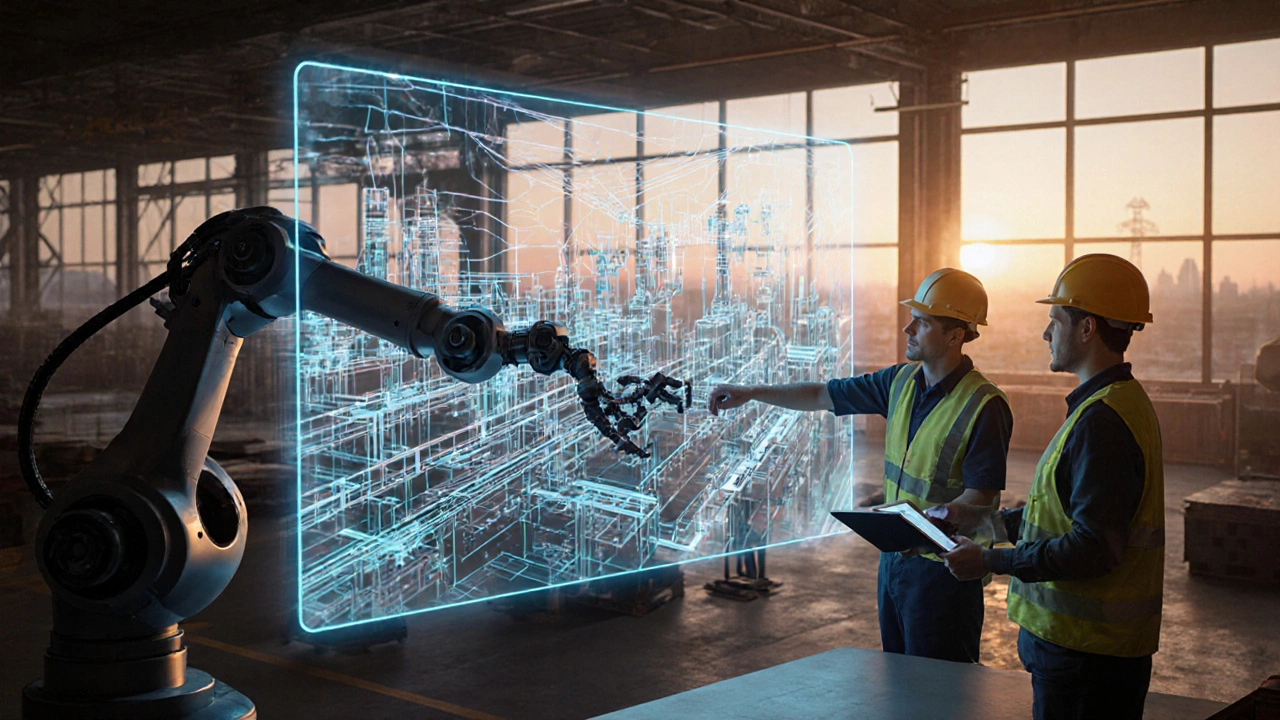

- Цифровой двойник это виртуальная копия машины или всей фабрики, позволяющая тестировать изменения без простоя реального оборудования.

- Умные фабрики комплексный подход, где все элементы (роботы, сенсоры, ERP‑системы) работают в единой платформе, обеспечивая максимальную гибкость.

Практический пример: внедрение 3D‑печати в автомобильном заводе

Завод в Подмосковье решил заменить традиционное фрезерование небольших алюминиевых соединений на металлическую 3D‑печать. Проект был разбит на четыре этапа:

- Аудит текущих процессов и определение деталей, подходящих под аддитивный метод.

- Выбор принтера: металлургический лазерный аппарат с площадью строительного объёма 300 × 300 × 400 мм.

- Обучение персонала и интеграция ПО для автоматической генерации поддержек.

- Запуск пилотного производства, измерение времени цикла и качества поверхности.

Результат: сокращение времени изготовления от 12 до 3 часов, уменьшение отходов материала на 45 % и возможность быстро менять дизайн без переналадки оборудования.

Традиционное vs. инновационное производство: сравнение

| Показатель | Традиционное | Инновационное |

|---|---|---|

| Технология | Механическая обработка, штамповка | 3D‑печать, IoT, AI |

| Энергоэффективность | Средняя, высокий расход | На 30 % выше за счёт оптимизации |

| Время цикла | От нескольких дней до недель | Часы‑десятки часов |

| Трудозатраты | Много специалистов, ручной контроль | Автоматизировано, требуется меньше операторов |

| Гибкость | Низкая, долгие переналадки | Высокая, смена продукта за один‑два дня |

Пошаговый план внедрения инноваций в машиностроительном предприятии

- Оценка текущего состояния: проанализировать производство, выявить «узкие места», собрать исторические данные о простоях, браке и энергопотреблении.

- Определение целей: сократить время цикла на 40 %, уменьшить отходы на 30 % или увеличить гибкость серий до 5‑ти единиц.

- Выбор технологий: на основе целей подобрать набор - 3D‑печать, IoT‑сенсоры, платформа PLM, AI‑модели предиктивного обслуживания.

- Разработка пилотного проекта: создать небольшую тестовую линию, интегрировать датчики, собрать первые данные, настроить алгоритмы.

- Обучение персонала: провести тренинги для инженеров и операторов, привлечь внешних экспертов при необходимости.

- Масштабирование: после успешного пилота перенести решения на основную линию, адаптировать IT‑инфраструктуру, обеспечить кибербезопасность.

- Контроль и улучшение: использовать цифровой двойник для симуляций, регулярно обновлять модели AI, проводить аудиты эффективности.

Типичные ошибки и как их избежать

- Слишком быстрый переход без пилотного теста - приводит к непредвиденным сбоям. Решение: всегда стартовать с небольшого масштабного проекта.

- Недостаточное вовлечение сотрудников - сопротивление изменениям. Решение: включать инженеров в процесс выбора технологий, показывать реальную пользу.

- Игнорирование кибербезопасности при подключении IoT‑устройств. Решение: задействовать отдел ИТ уже на этапе планирования.

- Отсутствие чётких KPI - невозможно измерить успех. Решение: фиксировать показатели до и после внедрения, сравнивать с базовыми данными.

Часто задаваемые вопросы

Какие отрасли машинного строительства уже активно используют 3D‑печать?

Авиация, автомобильная промышленность, судостроение и производство станков - все они используют аддитивные технологии для прототипов и серии небольших деталей, где важна сложная геометрия и легкость.

Сколько времени обычно занимает внедрение цифрового двойника?

Для отдельной линии - от 3 до 6 месяцев, включая сбор данных, моделирование и верификацию. Для полной фабрики процесс может растянуться до года.

Нужен ли специализированный IT‑персонал для поддержки умных фабрик?

Да, хотя многие задачи автоматизируются, требуется команда, отвечающая за интеграцию данных, кибербезопасность и обслуживание программных платформ.

Можно ли внедрить инновации без больших инвестиций?

Начать можно с небольших пилотов, а затем воспользоваться государственными субсидиями, которые покрывают часть расходов на цифровизацию и аддитивные технологии.

Какие показатели следует отслеживать после внедрения?

Время цикла, процент брака, энергопотребление, уровень простоев и степень гибкости (кол‑во вариантов продукции в один запуск).

Подводя итог, инновации в машиностроении - это не просто модные слова, а реальный набор инструментов, который позволяет заводам оставаться конкурентоспособными в быстро меняющемся мире. Выбор технологии, правильный план внедрения и постоянный контроль помогут превратить любую фабрику в современный центр гибкого производства.