Машиностроение - это не про старые цеха с шумными станками и масляными пятнами на полу. Это про то, как роботы штампуют детали точнее человека, как цифровые двойники предсказывают поломку станка за неделю до того, как она произойдет, и как фабрики в Сибири работают так же эффективно, как в Германии - только с меньшими затратами на логистику. Вопрос не в том, есть ли будущее у машиностроения. Вопрос в том, успеет ли отрасль перестроиться до того, как её обойдут.

Машиностроение не умирает - оно трансформируется

Кто-то говорит, что машиностроение - это прошлый век. Что всё будет печататься на 3D-принтерах, а заводы заменят облачные фабрики. Но это неправда. Машиностроение не исчезает - оно становится умнее. В 2025 году в России на каждом третьем производственном предприятии уже установлены системы предиктивного обслуживания. Они анализируют вибрации, температуру и нагрузку на оборудование в реальном времени. Результат? Простои сократились на 40%, а износ деталей снизился на 35%. Это не фантастика - это стандарт для крупных производителей, таких как «Ростех» и «КамАЗ».

Даже в небольших компаниях начинают внедрять датчики на станки. Не для того, чтобы заменить оператора, а чтобы дать ему больше информации. Оператор теперь видит не просто «станок сломался», а «подшипник в позиции 3 изношен на 87%, рекомендуется замена в течение 72 часов». Это не просто удобство - это экономия десятков миллионов рублей в год.

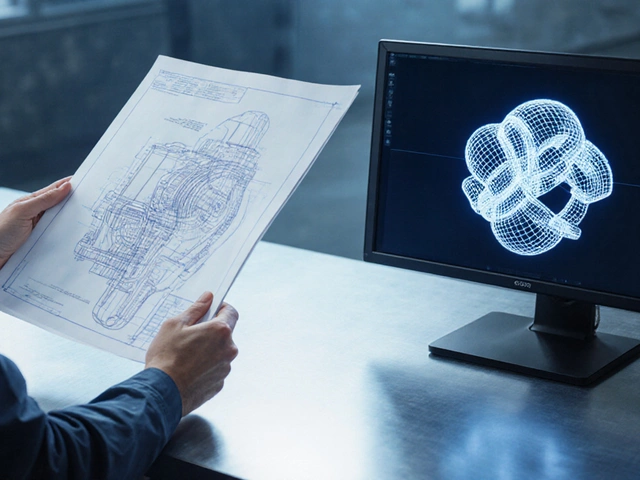

Цифровой двойник - новый стандарт

Представьте, что вы проектируете новый двигатель для грузовика. В прошлом вы делали десятки чертежей, собирали прототипы, тестировали их, ломали, переделывали. Сейчас вы создаёте цифровой двойник - точную виртуальную копию двигателя, которая работает в симуляторе. Вы можете смоделировать 500 вариантов охлаждения, 200 вариантов нагрузки, 1000 циклов износа - за три дня. Без единого физического образца.

Это уже не эксперимент. В 2024 году «ВАЗ» сократил срок разработки нового мотора с 22 месяцев до 9. Всё благодаря цифровым двойникам. Они позволяют находить ошибки на этапе проектирования, а не на сборке. А это значит - меньше брака, меньше переработок, меньше потерь.

Цифровой двойник - это не просто 3D-модель. Это живой объект, который получает данные с реального станка, учитывает условия эксплуатации, климат, качество сырья. Он учится. И чем больше данных - тем точнее он предсказывает поведение реального изделия.

Автоматизация - не про замену людей, а про повышение их ценности

Многие боятся, что роботы заберут рабочие места. Но в машиностроении это не так. Роботы берут на себя тяжёлые, монотонные и опасные задачи. А человек становится инженером-наблюдателем, аналитиком, настройщиком. На заводе в Твери, где установили 47 промышленных роботов, число рабочих сократилось с 320 до 210. Но количество инженеров по автоматизации выросло с 8 до 37. Это не потеря рабочих мест - это смена профессий.

Теперь рабочему нужно уметь читать данные с панели, понимать, почему робот остановился, и перенастроить алгоритм за 15 минут. Это не про физическую силу - это про логику, внимание и базовое понимание программирования. Всё больше колледжей и техникумов в России вводят курсы по «цифровому обслуживанию оборудования». Это не «программирование на Python», а «как читать логи робота» и «как интерпретировать данные с датчиков».

Цифровые технологии - не роскошь, а условие выживания

Если ваш завод в 2025 году не использует IoT, облачные платформы или цифровые двойники - вы уже проигрываете. Не потому что кто-то вас ненавидит, а потому что конкуренты делают это лучше. В Европе и Китае среднее время отклика на изменение заказа - 72 часа. В некоторых российских компаниях - 14 дней. Почему? Потому что процессы не связаны. Заказ пришёл - его вручную перепечатали в Excel. Потом передали в производство. Потом в логистику. Потом в бухгалтерию.

Цифровые технологии - это не про «умный завод». Это про связность. Когда заказ, материал, график, оборудование и персонал работают в одной системе. Когда вы видите, что на складе закончился болт М10, и система автоматически заказывает 500 штук у поставщика, который уже знает, что вы его используете. Это не мечта - это стандарт для тех, кто хочет выжить.

В 2024 году 63% российских производителей, внедривших ERP-системы с интеграцией MES, увеличили прибыль на 18-27% за год. Это не цифры из рекламы. Это реальные данные от Минпромторга.

Что происходит с малым и средним бизнесом?

Крупные заводы могут позволить себе тратить миллиарды на цифровизацию. А что делать тем, у кого 50 человек и один станок? Ответ - не ждать, пока «всё приедет». Есть решения, которые стоят меньше, чем новый станок.

Например, облачные платформы вроде «МТС Digital Factory» или «Ростелеком.Промышленный IoT» позволяют подключить датчики к старому станку за 30 тысяч рублей. Система сама анализирует работу, присылает уведомления, показывает, когда менять смазку. Это не заменит робота, но сделает станок «умнее» на 70%.

Ещё один тренд - кооперация. Несколько малых предприятий объединяются в «облачный производственный кластер». Они используют общую платформу для планирования, закупок и логистики. В Калининграде шесть небольших производителей металлоконструкций объединились - и теперь получают заказы, которые раньше были только у крупных компаний. Они не стали больше. Они стали умнее.

Кто выиграет, а кто проиграет?

В машиностроении будущего победят три типа компаний:

- Те, кто интегрирует технологии - не как модный тренд, а как часть процесса. Они не покупают «умный станок» - они перестраивают весь цикл производства под цифровую логику.

- Те, кто инвестирует в персонал - не в «обучение», а в переобучение. Операторы становятся техническими аналитиками. Инженеры - экспертами по данным.

- Те, кто строит на гибкости - способны за неделю переключиться с производства деталей для тракторов на детали для ветрогенераторов. Это не про масштаб - это про адаптивность.

Проиграют те, кто думает: «У нас всё работает, зачем менять?». Или «Это дорого». Потому что в 2025 году «дорого» - это не внедрить технологию. Это не внедрить её сейчас.

Россия может не отстать - если начнёт

У нас есть сильные стороны: высокий уровень инженерной подготовки, опыт в тяжёлом машиностроении, собственные разработки в области промышленной автоматики. Но мы тормозим из-за пассивности. Многие директора ждут, что «государство всё решит». Или что «западные технологии приедут сами».

На самом деле, будущее машиностроения - это не про импорт. Это про то, что каждый завод, каждая мастерская, каждый инженер должен стать частью цифровой экосистемы. Это про то, чтобы не ждать, пока кто-то приедет с решением. А начать с малого: подключить один датчик, изучить один инструмент, переобучить одного человека.

Машиностроение не умирает. Оно просто требует от нас нового мышления. И если мы начнём сегодня - оно будет не только живым, но и одним из самых сильных отраслевых секторов России в 2030 году.