Шум на заводах больше не ассоциируется только с лязгом прессов и жужжанием станков. Теперь здесь нашлось место алгоритмам, которые могут заметить неполадки раньше человека—или просчитать возможность поломки до того, как она вообще появится. ИИ в машиностроении перестал быть чем-то из разряда футуризма. Даже кот Барсик уже не удивится, если услышит команду для станка не от человека, а из «мозга» сети. Пока одни боятся, что механика уйдёт в прошлое, инженеры на деле пробуют работать рука об руку с цифровыми помощниками. Если ещё десять лет назад слово «искусственный интеллект» на заводе вызывало только недоверчивые взгляды, сегодня этим никто никого не удивит.

Революция на заводах: как ИИ уже влияет на машиностроение

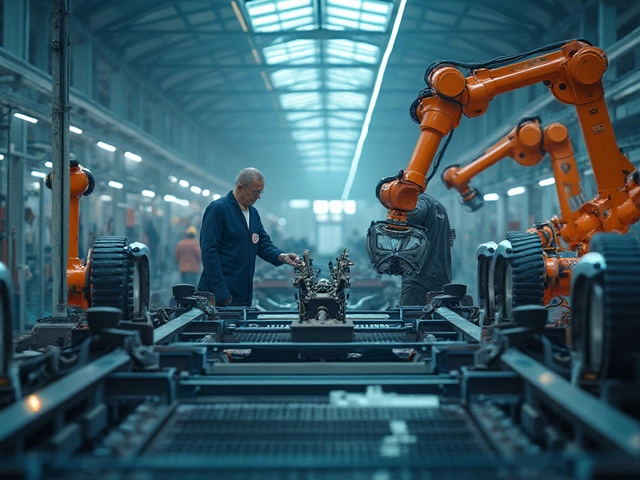

Раньше главной фишкой машиностроения было постоянное увеличение мощностей и скорости. Сейчас совершенно другой тренд: эффективность, отказ от брака и умное использование ресурсов. Большая заслуга тут у ИИ. Уже сейчас в России есть проекты, где роботизированные руки и нейросети вместе собирают сложную аппаратуру. Например, КамАЗ давно использует системы прогнозирования обслуживания: датчики на машинах анализируют состояние деталей и предупреждают о надвигающихся поломках ещё до того, как водитель их почувствует. Это серьёзно снижает простой и экономит миллионы рублей.

Особая тема — автоматизация проектирования. В Siemens с 2023 года внедряют так называемые цифровые двойники на всю цепочку производства. Представьте: за пару кликов инженер получает виртуальную копию оборудования, проводит тесты, экономит время на физические прототипы и сразу находит ошибки. Это даже не шаг, а целый прыжок в развитии отрасли. Я встречался с инженерами, которые признают: ошибка, которую раньше искали неделями, теперь вылавливается за считанные часы.

ИИ ускорил процессы не только на стадии производства и проектирования, но и в логистике, управлении запасами, анализе спроса и даже в найме сотрудников. Рекрутинговые платформы с нейросетями подбирают рабочих на основе сотен факторов — от психологических тестов до анализов трудовой дисциплины.

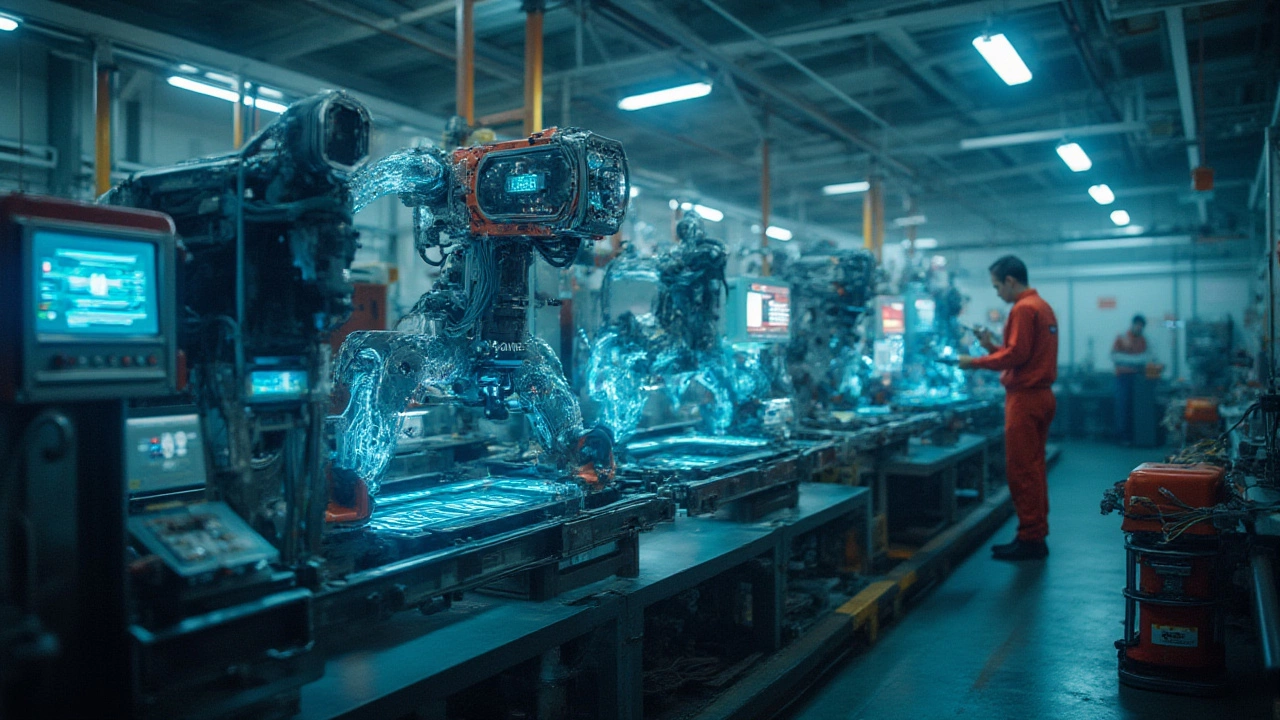

Что касается станков, даже отечественные производители продвигают системы распознавания дефектов на лету. На одном из предприятий в Екатеринбурге используют камеры с обученными ИИ-моделями, которые находят царапины или износ за доли секунды — даже опытный мастер так не сможет. И вот что интересно: рабочие теперь не возмущаются новшествам, а наоборот, всё больше руководителей стараются обучить сотрудников взаимодействовать с ИИ.

Как итог, растёт культура сотрудничества между человеком и машиной. ИИ — не конкурент, а помощник, освобождающий время для творческой и сложной работы: инженер скорее займётся сложной сборкой, когда рутинные задачи уже решает программа. Факт: в 2024 году промышленное предприятие «Стан» из Самары увеличило выпуск продукции на 13% именно за счёт внедрения ИИ в цепочки контроля качества.

Автоматизация, которой раньше не было: чему учится ИИ в машиностроении

С виду машинка в цеху — просто железка, а внутри уже работает искусственный интеллект. Отдельное внимание заслуживает автоматизация процессов, которую буквально прокачал ИИ. Самая ощутимая перемена — новые уровни диагностики. В моём соседнем городе на предприятии ввели нейросетевые системы слежения: теперь любой нестандартный сбой (вибрация, шум, микроскопические отклонения параметров) распознаётся на этапе зарождения. В прошлом для этого нанимались специальные бригады контроля качества, а теперь одна камера с ИИ решает вопрос за минуту.

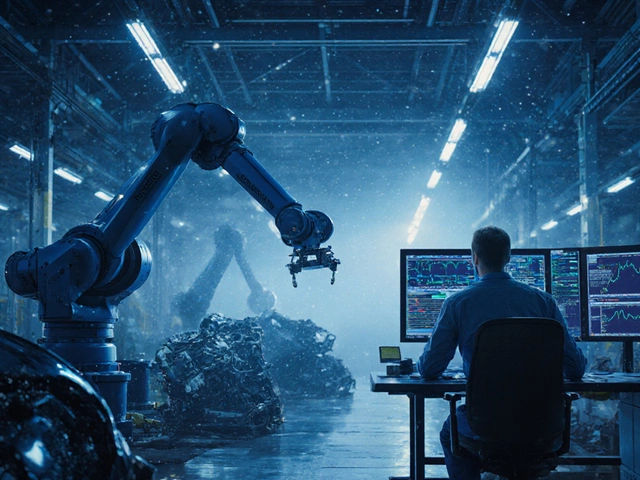

Обработка данных — ещё один большой сдвиг. Сейчас успешное предприятие в машиностроении выглядит не как большой цех, а как огромная цифровая платформа. Везде датчики IoT, к которым подключён ИИ-аналитик. Он собирает не только информацию о работе станков, но и о температуре плафонов, влажности, уровне износа инструментов. Такой анализ позволил, например, сократить аварии в кузнечных цехах завода в Челябинске на 20% всего за год.

Дальше — больше. В проектировании конструкций ИИ подбирает оптимальные параметры деталей, с учётом сотен факторов — веса, прочности, минимального материалоёмкости. Такую операцию, которую раньше делал самый опытный технолог, сейчас программа предлагает за минуты. Меня поразило — ребята из Сколково разрабатывают такие системы для авиастроения — они уже борются за глобальные рынки.

ИИ гибко обучается — если раньше даже простая перепрошивка станка вызывала сбои, то теперь алгоритмы обучаются на лету: стоит поменять один поставочный элемент, цифровой помощник перестроит процесс без остановки производства. Это как с котом Барсиком: если он уронил чашку на кухне, просто пересчитает траекторию — и следующий раз урона не будет.

Так что навыки, которые сейчас учит ИИ — мониторинг, диагностика, оптимизация, — это уже больше, чем технологии. Это новая философия работы в промышленных мастерских.

Что останется человеку: новые профессии и навыки будущего

Да, многих пугает вопрос: не вытеснит ли ИИ рабочих и инженеров? Но опыт показывает обратное. Да, простая рутинная работа уходит, но взамен растёт спрос на специалистов другого уровня. Например, уже появляются инженеры-операторы ИИ: они не чинят станки вручную, а управляют умными системами, анализируют сложные производственные данные, корректируют работу нейросетей.

Промышленные дизайнеры, которые умеют работать в симбиозе с цифровыми двойниками, нарасхват. Одна из московских компаний ищет сотрудников, способных переписывать алгоритмы ИИ для уникальных решений: например, чтобы фрезеровка сложного изделия не зависела от погоды и температуры в цеху.

Появляются даже цифровые наставники — не зависит больше всё только от опыта и интуиции старших коллег. Тот, кто умеет обучать ИИ новым задачам на производстве, становится ключевым звеном команды. А некоторые предприятия тестируют ИИ-системы для повышения квалификации рабочих — подстраивая задания и теорию индивидуально под каждого сотрудника.

Для тех, кто планирует свою карьеру, работать стоит уже над гибридными навыками: разбираться и в металлообработке, и в том, как устроены алгоритмы ИИ, не бояться учиться в течение всей жизни. Опытный специалист сейчас — не тот, кто знает один станок вдоль и поперёк, а тот, кто сможет внедрить новую цифровую систему за пару дней.

Инновации, которых не ждали: к чему готовиться заводам и инженерам

Ещё пять лет назад представить, что заводы смогут предугадывать сбои, экономить силы и ресурсы, и даже уменьшать вредные выбросы — казалось фантастикой. Но реальность уже догнала мечты. Например, в США на военных предприятиях ИИ управляет всеми логистическими цепочками и даже предлагает альтернативные источники комплектующих, если прежний поставщик задержал сроки.

Разработчики ИИ в машиностроении активно используют модели больших данных. С их помощью не только легче анализировать работу станков, но и прогнозировать спрос на продукцию, оптимизировать закупки деталей, выстраивать долгосрочные контракты — и всё это без человеческого вмешательства.

Сейчас становится обычным делом — внедрять сервисы, которые отслеживают миллионы точек данных. Это позволяет снизить аварийность, максимизировать КПД, и даже предвосхищать потребности клиентов на годы вперёд. Уже на отдельных предприятиях ИИ интегрируется с ERP, CRM и другими корпоративными платформами. Это одна большая экосистема, которая сама себя обучает и улучшает.

На горизонте маячит интеграция ИИ с аддитивными технологиями, то есть 3D-печатью — умные принтеры сами подбирают параметры изделия, чтобы сэкономить материал и увеличить прочность, что особенно актуально в авиастроении и тяжелом машиностроении. Причём в российских вузах уже появляются целые кафедры «цифрового инжиниринга».

Не стоит забывать о кибербезопасности: чем больше цифровых помощников, тем выше риски кибератак. Поэтому параллельно ИИ развивается и направление защиты промышленных сетей — иначе одна уязвимость может остановить целый завод.

И, конечно, каждый месяц появляются стартапы, которые предлагают умные датчики, автономные тележки, системы управления энергопотреблением — всё это движется вперёд быстрее, чем мы успеваем наблюдать.

Но главное — машиностроение теперь не боится перемен. Все эти изменения — шанс для развития, роста и применения новых знаний. Будущее отрасли однозначно станет цифровым, а главная ценность — искусственный интеллект как инструмент поддержки человека. Пока мой кот Барсик охотится за очередной крошкой, заводы сами учатся быть умнее и корректнее, чтобы делать жизнь проще и безопаснее. Это не сказка — это уже наша новейшая реальность.