Менеджмент в машиностроении - это не просто слова в должностной инструкции. Это система, которая решает, будет ли деталь собрана правильно, выдержит ли нагрузку и не сломается ли на первой же сборке. В России, где машиностроение остаётся фундаментом промышленности, от качества управления зависит не только прибыль компании, но и безопасность всей техники - от тракторов до ракетных двигателей.

Что именно делает менеджмент в машиностроении?

В отличие от менеджмента в сфере услуг, где главная задача - удовлетворить клиента, в машиностроении всё строится на точности. Здесь нет места «почти подошло» или «в следующий раз исправим». Один миллиметр погрешности в подшипнике турбины - и двигатель может выйти из строя. Менеджмент здесь - это не про ведение встреч и отчётов. Это про то, как организовать производство так, чтобы каждая деталь соответствовала чертежу, а каждый оператор знал, что именно он делает и за что отвечает.

Это включает в себя:

- Планирование производственных процессов - от закупки сырья до финальной сборки

- Контроль качества на каждом этапе - не только на выходе, но и внутри цеха

- Обучение персонала - чтобы операторы понимали, почему важно соблюдать параметры, а не просто следовать инструкции

- Внедрение стандартов - ISO 9001, ГОСТ Р, технические регламенты ЕАЭС

- Анализ отказов - не просто записывать, сколько брака, а понимать, почему он возникает

Без этого менеджмент превращается в бумажную волокиту. А с ним - в инструмент, который снижает брак на 30-50%, сокращает простои и делает компанию надёжным поставщиком для крупных заказчиков, таких как «Ростех» или «Росатом».

Почему управление качеством - это часть менеджмента, а не отдельная служба?

Многие компании ошибочно считают, что контроль качества - это отдел, который проверяет готовые детали. Это заблуждение. Качество не проверяется - его создают. И создают его не в конце линии, а в начале - при выборе поставщика, при настройке станка, при обучении оператора.

Настоящий менеджмент в машиностроении встраивает контроль качества в каждый процесс. Например:

- На станке с ЧПУ устанавливают датчики, которые автоматически фиксируют отклонения в размерах - и сразу останавливают производство, если параметр выходит за допуск

- Приёмка сырья происходит не по одному образцу, а по статистическому методу - проверяют 5% из партии, но с использованием методов, описанных в ГОСТ 18321

- Каждый оператор проходит квалификационный тест перед тем, как начать работать на новом оборудовании - и результаты этого теста вносятся в его цифровой профиль

Такой подход называют «встраиванием качества в процесс». Это не теория - это практика, которую используют предприятия в Тольятти, Новосибирске и Казани. На заводе «КамАЗ» в 2024 году после внедрения такой системы брак на сборке тормозных систем снизился на 42% за 8 месяцев.

Какие инструменты используют успешные компании?

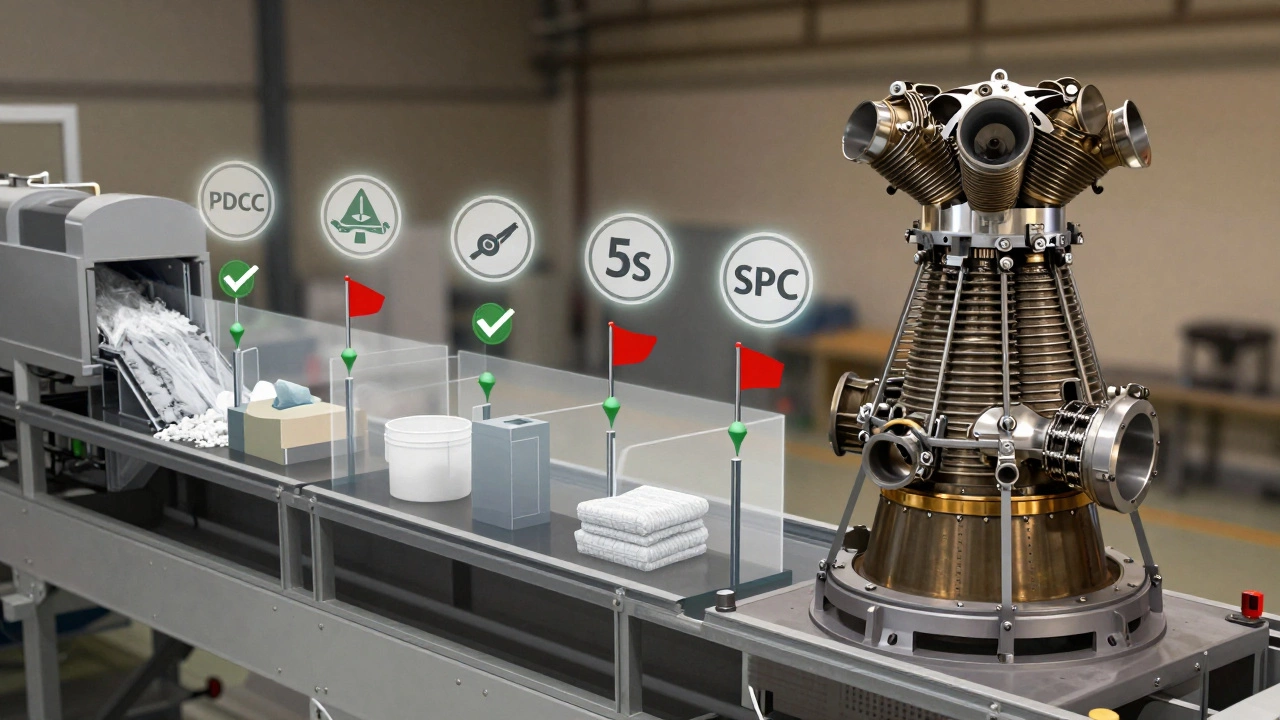

Менеджмент в машиностроении не работает без конкретных инструментов. Вот те, которые действительно работают:

- PDCA (План-Действие-Проверка-Действие) - цикл, который повторяется на каждом участке. Не просто раз в год, а еженедельно. Например, если на участке сварки появляются трещины - команда за 3 дня находит причину, исправляет и проверяет результат.

- 5S - порядок на рабочем месте. Это не про уборку. Это про то, чтобы каждый инструмент, каждый крепёж, каждый чертеж были на своём месте. Это снижает время на поиск и ошибки при сборке.

- FMEA (анализ видов и последствий отказов) - метод, который предсказывает, где может сломаться система, прежде чем она будет собрана. Внедряется на этапе проектирования.

- SPC (статистический контроль процесса) - графики, которые показывают, стабилен ли процесс. Если график выходит за границы - это сигнал, что нужно вмешаться, а не ждать, пока появится брак.

Эти инструменты не требуют дорогих программ. Их можно внедрить на любом производстве - даже с устаревшим оборудованием. Главное - чтобы люди понимали, зачем они нужны.

Что ломает менеджмент в российских машиностроительных предприятиях?

Всё, что связано с «мы так делали всегда». Вот самые частые ошибки:

- Контроль качества - это отдельный отдел, который работает только на выходе. Результат: брак обнаруживается слишком поздно, и его дорого исправлять.

- Операторы не понимают, почему важны допуски. Они просто «делают, как сказали». Когда что-то ломается - виноваты «все, кроме меня».

- Нет системы обратной связи. Не знают, какие детали чаще всего возвращаются, почему и от кого.

- Менеджеры не выходят на линию. Они сидят в офисе, а производство идёт без их участия. Это как управлять автомобилем, не видя дороги.

- Нет данных. Все решения принимаются на глаз. «Кажется, что всё нормально» - плохая основа для управления.

Такие компании теряют контракты. Потому что крупные заказчики - особенно в оборонке и космосе - требуют документированных процессов, прозрачности и доказательств контроля. Без этого - даже если производите хорошо - вас просто не допустят к тендерам.

Как начинается настоящий менеджмент?

Не с покупки новой системы. Не с приглашения консультантов. Начинается с одного простого действия - посмотреть, что происходит на линии.

Возьмите блокнот. Пойдите на участок. Наблюдайте 2 часа. Запишите:

- Сколько раз оператор идёт за инструментом?

- Сколько деталей приходится переделывать?

- Что говорит мастер, когда что-то ломается?

- Есть ли у оператора инструкция? И понимает ли он её?

Ответы на эти вопросы - уже половина решения. Потому что настоящий менеджмент не в шаблонах, а в понимании реальности. Если вы знаете, почему оператор делает ошибку - вы можете её исправить. Если не знаете - вы просто тратите деньги на проверку, а не на улучшение.

Компания в Перми, которая производит детали для сельхозтехники, начала с этого. Через 6 месяцев брак снизился на 37%. Без новых станков. Без персонала. Просто потому что руководство перестало сидеть в офисе и начало слушать людей на линии.

Что даёт хороший менеджмент в машиностроении?

Это не про «мы стали лучше». Это про конкретные цифры:

- Снижение брака на 25-60% за 12 месяцев

- Сокращение времени на переналадку оборудования на 30-50%

- Увеличение срока службы продукции - клиенты реже возвращают товар

- Рост доверия со стороны заказчиков - и больше контрактов

- Меньше аварий и инцидентов на производстве - потому что всё работает предсказуемо

В 2025 году на заводе «Уралвагонзавод» после внедрения системы менеджмента качества на производстве танков, время на сборку одной единицы сократилось на 22 дня. Это не магия - это работа. Работа над процессами, а не над отчётами.

Кто должен этим заниматься?

Не отдел качества. Не инженеры. Не менеджеры по продажам. Все.

Менеджмент в машиностроении - это культура. Это когда каждый человек на предприятии - от уборщика до директора - понимает, что его действия влияют на качество. Это когда оператор не боится сказать: «Этот болт не входит». Это когда мастер не скрывает, что станок даёт отклонение, а вызывает настройщика.

Такую культуру нельзя навязать приказом. Её нужно выращивать. Через обучение. Через признание. Через прозрачность. Через то, что люди видят, что их мнение имеет значение.

Что дальше?

Если вы работаете в машиностроении - начните с малого. Выберите один участок. Проведите 10 минут наблюдения. Задайте три вопроса операторам: «Что мешает работать лучше?», «Что вы чаще всего переделываете?», «Что бы вы изменили?».

Запишите ответы. Не как отчёт. А как основу для изменений.

Менеджмент в машиностроении - это не про технологии. Это про людей. Про то, как вы их слышите. Про то, как вы доверяете им. И про то, как вы строите систему, где ошибки - это сигнал, а не повод для наказания.

Чем отличается менеджмент в машиностроении от менеджмента в IT?

В IT менеджмент часто сосредоточен на скорости, гибкости и адаптации - можно быстро переписать код, если что-то пошло не так. В машиностроении всё должно работать с первого раза. Ошибка - это не баг, а потенциальная авария. Здесь важна предсказуемость, а не эксперименты. Процессы жёстче, требования точнее, а последствия ошибок - фатальны.

Можно ли внедрить менеджмент качества на малом предприятии?

Да, и даже нужно. Малые предприятия часто выигрывают, потому что они гибче. Не нужно тратить годы на внедрение сложных систем. Начните с 5S - порядок на рабочем месте. Добавьте PDCA - один цикл в месяц. Обучите операторов. Документируйте, что работает. Это уже менеджмент. Крупные заказчики ценят не размер компании, а доказательства контроля. Даже небольшой завод с чистыми процессами может стать поставщиком для «Ростеха».

Какие стандарты обязательны в России для машиностроения?

В России и ЕАЭС ключевые стандарты - это ГОСТ Р ИСО 9001 (аналог ISO 9001), ГОСТ 18321 (статистический контроль качества), а также технические регламенты ЕАЭС, например, ТР ЕАЭС 010/2011 (безопасность машин). Для оборонной отрасли - ещё и требования ГОСТ Р 15.301 и ГОСТ Р 15.302. Не обязательно сертифицироваться сразу - но вы должны знать, какие требования предъявляют ваши заказчики.

Нужно ли внедрять ERP-систему для управления качеством?

Нет, не обязательно. ERP-системы - это мощный инструмент, но они не решают проблему качества. Они лишь фиксируют данные. Если вы не понимаете, почему брак возникает, ERP вам не поможет. Лучше начните с простого: таблицы Excel, где вы записываете, какие детали чаще всего бракуются, кто их делал и когда. Это даст вам больше информации, чем дорогая система без понимания процессов.

Какие ошибки чаще всего допускают при внедрении менеджмента качества?

Три основные: 1) Считают, что это «про документы» - а не про действия. 2) Внедряют только на бумаге - а на линии всё остаётся как было. 3) Не вовлекают операторов - а только навязывают сверху. Менеджмент качества не работает, если люди его не понимают и не чувствуют ответственности. Это не проект, это изменение культуры.

Если вы хотите, чтобы ваше предприятие не просто производило, а производило надёжно - начните с того, что слышите. Потому что лучший менеджмент - это не то, что вы знаете. Это то, что вы делаете, когда слышите то, что вам говорят люди на линии.