Когда речь заходит о машиностроении, любой отклонения от требуемых параметров способны стоить компаниям миллионов. Поэтому вопрос виды контроля качества стоит на первом месте у инженеров, менеджеров и владельцев заводов. Ниже разберём, какие типы контроля существуют, как они работают и в каких ситуациях лучше их применять.

Контроль качества - совокупность методов и процессов, направленных на обеспечение соответствия продукции установленным требованиям и стандартам.Классификация контроля качества

В практике машиностроения выделяют четыре основных группы контроля:

- Инспекционный (или проверочный) контроль.

- Статистический процессный контроль (SPC).

- Приемочный контроль готовой продукции.

- Контроль измерений и калибровка оборудования.

Каждая группа решает свою задачу, но в реальном проекте они часто работают в комбинации.

Инспекционный контроль

Инспекционный контроль - проверка отдельного изделия или его части на соответствие чертежам и техническим условиям.Этот тип контроля применяется на всех этапах производства: от входного контроля сырья до конечного осмотра готовой детали. Инспекция обычно проводится визуально, с помощью измерительных инструментов (штангенциркуль, микрометр) и иногда с использованием неразрушающих методов (ультразвук, рентген).

Плюсы: быстрый отклик, возможность выявить крупные дефекты сразу же. Минусы: высокая трудоёмкость, низкая статистическая значимость при больших объёмах.

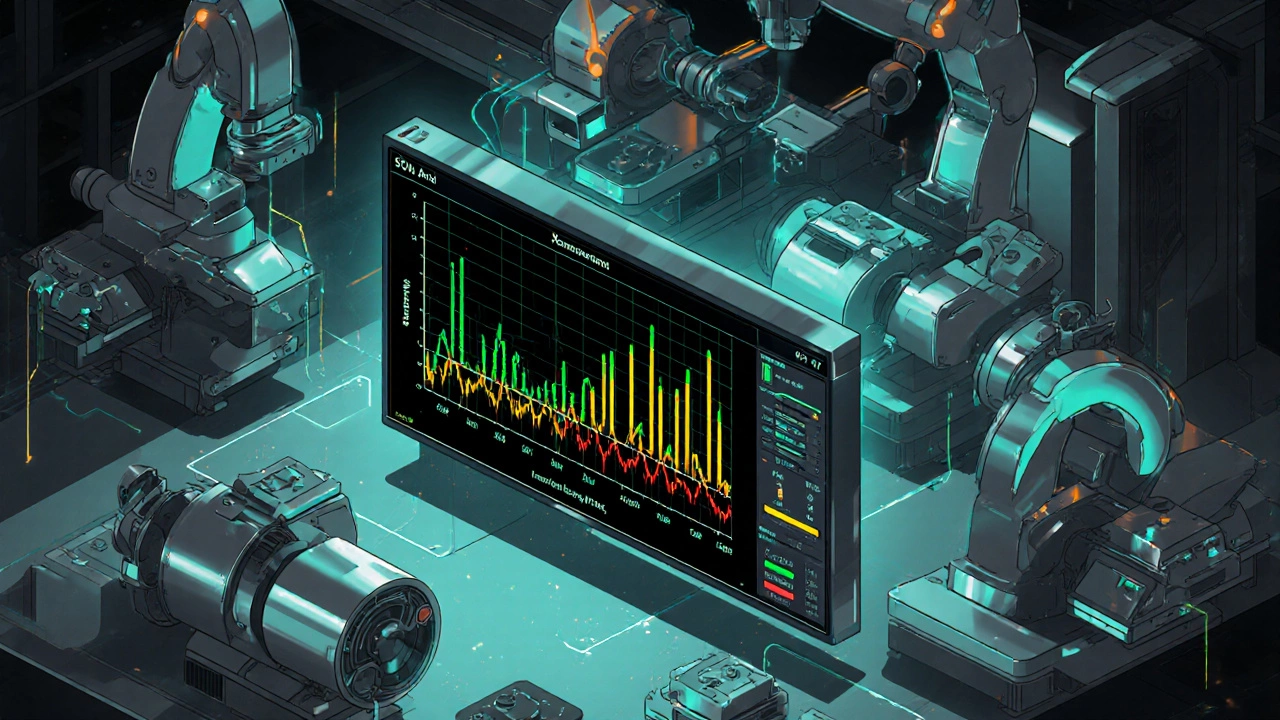

Статистический процессный контроль (SPC)

Статистический процессный контроль - система мониторинга производственных процессов с использованием статистических методов.SPC опирается на сбор данных с датчиков, измерений в реальном времени и построение контрольных карт (X‑bar, R‑chart). Если параметр процесса выходит за пределы контрольных границ, техник получает сигнал о необходимости корректировки.

Самый известный инструмент - Shewhart chart. По данным международного института качества (AIQ), внедрение SPC позволяет снизить количество дефектов на 30‑40 % и сократить простои на 20 %.

Типичные области применения: токарные и фрезерные станки, листовая металлургия, литьё под давлением.

Приемочный контроль готовой продукции

Приемочный контроль - проверка партии готовой продукции перед её отгрузкой заказчику.Тут речь идёт о полном наборе тестов: измерения геометрических размеров, проверка механических свойств (прочность, твердость), функциональные испытания (работа в предусмотренных режимах).

Часто используется метод «покупка образца», когда из каждой партии берут 1‑2 % изделий для полного цикла испытаний. При отклонении от ТУ партия отклоняется, а причину ищут в предыдущих этапах контроля.

Контроль измерений и калибровка

Контроль измерений - система обеспечения точности и достоверности измерительных средств.Калибровка измерительных приборов проводится согласно международным стандартам (ISO 17025). Без надёжной калибровки любые результаты инспекции становятся сомнительными.

В крупных машиностроительных компаниях создаются отдельные калибровочные лаборатории, где поддерживают калибровочный цикл не реже чем раз в полгода.

Тестирование и испытания продукции

Тестирование продукции - проведение лабораторных и полевых испытаний для подтверждения соответствия требованиям.Это могут быть виброды, термострессы, испытания на усталость. Для тяжёлого оборудования (турбинные агрегаты, насосы) характерны длительные циклы испытаний, иногда до 1000 часов непрерывной работы.

Результаты тестирования становятся базой для дальнейшего контроля: если детали прошли испытания без отклонений, их можно выпускать серийно без отдельного повторного теста.

Аудит качества и системный подход

Аудит качества - независимая проверка соответствия организации требованиям системы менеджмента качества.Аудит может быть внутренним (проводится специалистами компании) и внешним (сертифицирующие органы, например, по ISO 9001). Он охватывает документы, процедуры, обученность персонала и реальное выполнение контрольных действий.

По оценкам консультантов по качеству, компании, регулярно проходящие аудит, сокращают количество внутреннх несоответствий в среднем на 25 %.

Как выбрать подходящий тип контроля для проекта

Ниже короткий чек‑лист, который поможет определить, какие виды контроля нужны именно вам:

- Определите критические параметры изделия (размер, допустимая нагрузка, материал).

- Оцените объём производства: небольшие партии - более целесообразен инспекционный контроль, массовое производство - SPC.

- Учтите требования заказчика: если требуется сертификат ISO 9001 - необходим аудит и контроль измерений.

- Определите риски: для высоко‑нагрузочных деталей предпочтительнее полное тестирование и приёмочный контроль.

- Составьте план калибровки измерительных средств, чтобы обеспечить достоверность данных.

Сочетая несколько методов, можно построить надёжную систему, снижающую дефекты и повышающую доверие клиентов.

Сравнительная таблица основных видов контроля

| Тип контроля | Цель | Инструменты | Когда применять |

|---|---|---|---|

| Инспекционный | Выявление явных дефектов в отдельном изделии | Визуальный осмотр, штангенциркуль, микрометр, ультразвук | На каждом этапе сборки, при небольших партиях |

| Статистический процессный (SPC) | Мониторинг стабильности процесса в реальном времени | Контрольные карты, датчики, программное обеспечение для анализа | Для массового производства, где важна стабильность |

| Приемочный | Подтверждение соответствия готовой партии ТУ | Полный набор измерений, испытания, функциональные тесты | Перед отгрузкой крупным клиентам, при сертификации |

| Контроль измерений | Обеспечение точности измерительных средств | Калибровочные станции, сертификаты ISO 17025 | Во всех стадиях, где используется измерение |

| Тестирование продукции | Проверка поведения детали в экстремальных условиях | Вибратесты, термостресс, испытания на усталость | Для критически нагруженных изделий, перед серийным выпуском |

| Аудит качества | Оценка соответствия системы менеджмента требованиям | Документооборот, интервью, наблюдения, проверка записей | Регулярно (ежегодно) для поддержания сертификации |

Часто задаваемые вопросы

Какая разница между инспекционным контролем и приемочным?

Инспекционный контроль проверяет отдельные изделия в процессе производства, а приемочный - оценивает готовую партию перед её отгрузкой заказчику.

Нужен ли SPC для небольших серий?

Для небольших объёмов экономически целесообразнее использовать инспекционный контроль, однако SPC может быть внедрён, если процесс слишком вариативен и требуется фиксировать причины отклонений.

Как часто следует калибровать измерительные приборы?

Согласно ISO 17025, калибровку следует проводить не реже чем раз в полгода или после каждого значительного изменения условий эксплуатации.

Можно ли полностью заменить физическое тестирование цифровыми двойниками?

Цифровые двойники позволяют предсказывать поведение детали, но для выхода на рынок большинства производителей всё ещё требуют реальное испытание, особенно в критически ответственных системах.

Что такое аудио‑контроль качества?

Термин редко используется в машиностроении; обычно под аудио‑контролем подразумевают контроль звуковых сигналов в работе механизмов, например, вибрационный шум в подшипниках.