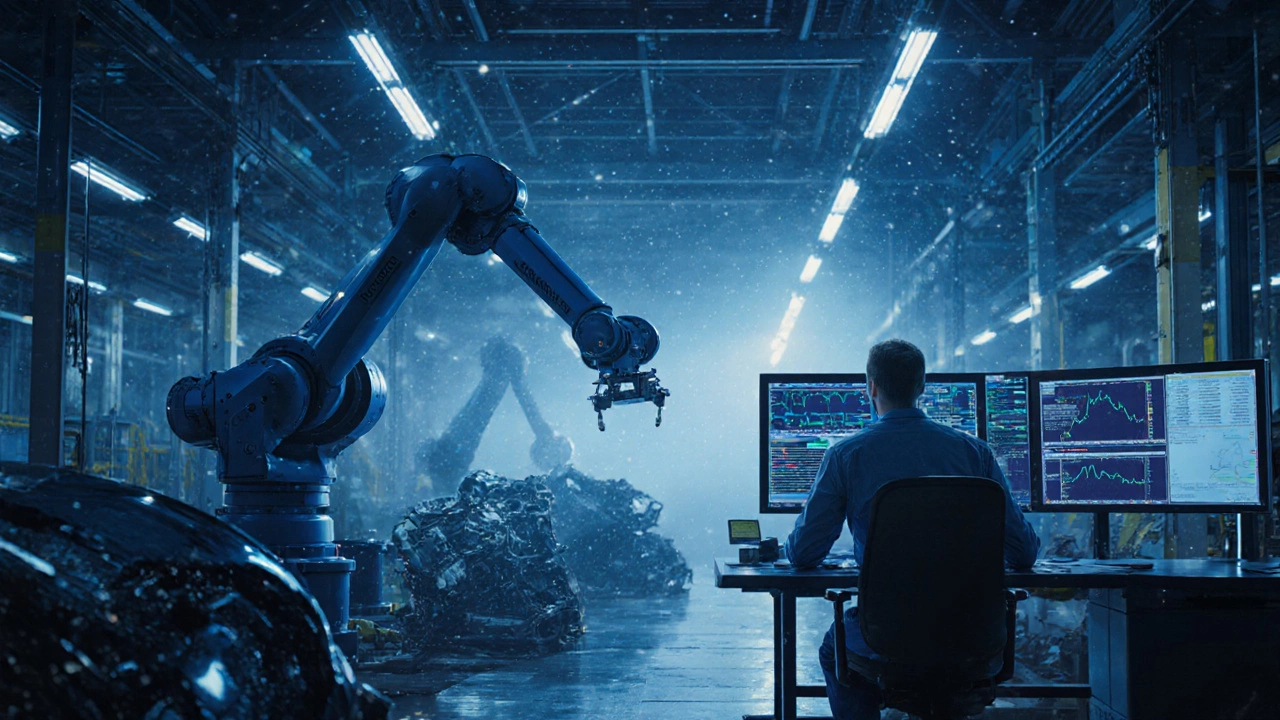

Представьте завод, где ни один рабочий не поднимает тяжелую деталь, не стоит у станка в течении всей смены и не держит в руках гаечный ключ по 12 часов подряд. Вместо этого - роботы, датчики, системы, которые сами решают, когда что-то сломалось, и кто-то в офисе просто смотрит на экран с цифрами. Это не фантастика. Это уже реальность на многих заводах в России и за рубежом. Автоматизация - это не просто модный термин. Это то, что меняет саму суть производства. И если вы думаете, что это только про экономию денег, вы ошибаетесь. Плюсы автоматизации на заводах - это целый комплекс выгод, которые касаются каждого: от рабочего на линии до владельца бизнеса.

Больше точности, меньше брака

Человек устал - рука дрожит, взгляд мутнеет, мысли разбегаются. Станок, управляемый человеком, может выдать десяток деталей с отклонениями, а потом выдать одну идеальную - и это будет считаться «удачным днем». Автоматизированная линия не устает. Она не отвлекается. Она не имеет «хороших» и «плохих» дней. Датчики контролируют температуру, давление, геометрию с точностью до микрона. Внедрение автоматизации на заводах снижает уровень брака в среднем на 40-70%. На одном из заводов в Тверской области после установки автоматизированных систем контроля качества брак снизился с 8% до 1,2% за год. Это не просто цифры - это сотни тысяч рублей, которые не уходят в утиль, а идут в прибыль.

Снижение рисков для людей

Сколько раз вы слышали, как кто-то потерял палец на станке или получил травму из-за неисправного оборудования? Автоматизация не убирает людей с производства - она убирает их из опасных зон. Тяжелые грузы, высокие температуры, вредные вещества, шум - всё это теперь зона роботов. Люди остаются там, где важны их навыки: настройка, контроль, диагностика, решение нестандартных задач. На заводе в Нижнем Тагиле после автоматизации линии литья под давлением количество производственных травм снизилось на 85%. Это не просто статистика - это семьи, которые больше не живут в страхе, что их муж или отец не вернется с работы.

Постоянство и предсказуемость

Человек может взять отпуск, заболеть, уйти на другую работу. Автоматизированная система работает 24/7, без выходных, без перерывов на кофе. Это значит, что график производства становится предсказуемым. Вы знаете, сколько деталей будет выпущено завтра, через неделю, через месяц. Это критично для поставщиков, логистов, клиентов. В 2024 году один из крупных производителей автокомпонентов в Калужской области смог сократить сроки выполнения заказов на 30% именно благодаря стабильности автоматизированных линий. Даже в период нехватки кадров - когда у других заводов были простои - у них всё шло по расписанию.

Экономия на зарплатах - это не главное

Многие думают, что автоматизация - это про то, чтобы уволить людей и сэкономить на зарплатах. Это опасное заблуждение. На самом деле, автоматизация меняет структуру затрат. Вы перестаёте платить за рутину - и начинаете платить за квалификацию. Вместо десятка операторов станков у вас появляется пять техников, которые умеют настраивать, обслуживать и программировать системы. Их зарплата выше, но их продуктивность - в десятки раз. На одном из заводов в Москве после автоматизации численность персонала снизилась с 120 до 70 человек, но производительность выросла на 140%. Это не увольнения - это переквалификация. И это выгоднее, чем постоянно искать и обучать новых рабочих.

Данные - ваш новый актив

Автоматизированный завод - это не просто машины, которые работают. Это фабрика данных. Каждый датчик, каждое движение робота, каждое изменение температуры - всё это записывается. Вы получаете реальное время о том, где и почему возникают проблемы. Вы видите, что станок №7 начинает отклоняться через 14 часов работы - и меняете план техобслуживания с еженедельного на интеллектуальный. Это называется предиктивное обслуживание. В 2023 году завод в Самаре сократил простои из-за поломок на 60%, просто начав анализировать данные с датчиков. Вы больше не гадаете - вы знаете. Это как иметь диагноз до того, как болезнь проявила себя.

Гибкость и адаптация

Раньше, чтобы сменить линию с производства одного продукта на другой, требовалась неделя переналадки, десятки рабочих и куча ошибок. Сейчас - достаточно обновить программу на контроллере. Современные системы автоматизации позволяют менять продукцию за пару часов. Это особенно важно в условиях нестабильного спроса. Завод в Ростове, который раньше делал только радиаторы, теперь в течение месяца переключается между тремя типами деталей - в зависимости от заказов. Это не просто гибкость - это выживание в конкурентной среде.

Повышение конкурентоспособности

Если ваш завод работает так же, как 10 лет назад, вы проигрываете. Потому что конкуренты, которые внедрили автоматизацию, делают то же самое - быстрее, дешевле, точнее. Они могут предложить лучшие цены, короткие сроки, гарантированное качество. В 2024 году российские производители, которые внедрили автоматизацию, увеличили экспорт на 22% по сравнению с теми, кто остался на ручном труде. Это не теория - это реальные цифры из статистики Росстата. Автоматизация - это не опция. Это условие для того, чтобы остаться на рынке.

Что остаётся человеку?

Некоторые боятся, что автоматизация уберёт работу. Но правда в том, что она убирает рутину. Человек больше не таскает тяжести, не сидит у станка в тишине, не проверяет каждую деталь вручную. Он становится инженером, контролёром, аналитиком. Он решает, почему система дала сбой, как улучшить процесс, как адаптировать линию под новый заказ. Это не менее важная работа - и даже более ценная. На заводах, где автоматизация внедрена грамотно, растёт спрос на квалифицированных техников. В Москве и Санкт-Петербурге уже открыты курсы по программированию промышленных роботов - и их заполняют за неделю.

Это не волшебство - это план

Автоматизация не начинается с покупки робота. Она начинается с анализа. Где самые большие потери? Где чаще всего возникают ошибки? Где люди устают? Ответы на эти вопросы - ваша дорожная карта. Не нужно всё автоматизировать сразу. Начните с одного участка. Измерьте результат. Сравните. Потом - следующий. Так делают все успешные компании. Автоматизация - это не разовый проект. Это постоянное улучшение. И оно работает, если вы делаете его ради людей, а не ради цифр.

Автоматизация на заводах - это дорого? Сколько нужно вложить?

Затраты зависят от масштаба. Маленький участок с несколькими датчиками и контроллерами может обойтись в 1-3 миллиона рублей. Полная автоматизация линии - от 15 до 50 миллионов. Но важно не начальная сумма, а окупаемость. В среднем, окупаемость наступает через 1,5-3 года. Это благодаря снижению брака, росту производительности и уменьшению простоев. Многие предприятия получают государственные субсидии на модернизацию - это снижает стартовые затраты на 20-40%.

Можно ли автоматизировать старый завод?

Да, и это делают повсеместно. Не нужно сносить всё и строить заново. Современные решения - модульные. Вы можете добавить датчики к старым станкам, подключить их к центральной системе, установить контроллеры. Многие российские заводы, построенные в 80-х годах, сегодня работают с автоматизированными системами. Главное - провести аудит оборудования и понять, какие узлы можно модернизировать, а какие заменить. Это не вопрос возраста - это вопрос стратегии.

Что хуже: не автоматизировать или автоматизировать неправильно?

Хуже - автоматизировать неправильно. Если вы просто замените людей на роботов, не перестроив процессы, вы получите дорогую, сложную и ненадёжную систему. Пример: завод купил робота, но не настроил его под реальные условия - он постоянно ломался, и производство останавливалось чаще, чем раньше. Правильная автоматизация - это когда меняется не только техника, но и подход к работе, обучение персонала, организация контроля. Без этого - деньги впустую.

Какие технологии сейчас самые востребованные на заводах?

Самые популярные - это PLC-контроллеры (например, Siemens S7-1500), промышленные роботы (KUKA, Yaskawa), системы машинного зрения (Cognex, Keyence), датчики IoT (Siemens MindSphere, Байт) и облачные платформы для анализа данных. Но самое важное - не бренд, а интеграция. Хорошая система - это когда всё работает вместе: роботы, датчики, ПО, человек. Не отдельные куски, а единая сеть.

Сколько времени занимает внедрение автоматизации?

От 3 недель до 12 месяцев. Маленький проект - например, автоматизация одного участка с датчиками и контроллером - можно запустить за месяц. Полная реконструкция линии - до года. Важно не торопиться. Лучше сделать один участок правильно, чем сразу всё - и потом исправлять ошибки. Большинство успешных проектов начинаются с пилотной линии. Потом - масштабирование.

Автоматизация на заводах - это не про то, чтобы заменить человека машиной. Это про то, чтобы дать человеку больше времени, больше безопасности, больше возможностей. Это про то, чтобы производство стало не просто местом, где что-то делают, - а местом, где что-то улучшают. И это не будущее. Это уже сегодня.