Машиностроение - это не просто сборка деталей и сборка станков. Это система, которая держит на себе всю промышленную базу страны. Если машиностроение болеет, то болеет всё: от сельхозтехники до космических ракет. Но что на самом деле является его главной задачей сегодня? Не увеличить объёмы, не снизить цену, не просто заменить импорт - а создать устойчивую, гибкую и технологически независимую производственную среду.

Главное - не производить больше, а производить правильно

Десятилетиями машиностроение гналось за количеством. Сколько тракторов, сколько станков, сколько деталей. Но в 2026 году этот подход уже не работает. Мир изменился. Заказчики хотят не просто оборудование - они хотят решения. Системы, которые сами адаптируются под условия, предсказывают поломки, экономят энергию и работают без перебоев даже в условиях нестабильной логистики.

Вот почему главная задача машиностроения сегодня - это не производство, а интеграция. Интеграция технологий, процессов и людей. Станок должен не просто резать металл, а передавать данные о температуре, вибрации и износе в облачную систему. Завод должен не просто собирать продукт, а уметь перенастраиваться за часы под новый заказ - без остановки линии и без дополнительных затрат.

Технологическая независимость - не опция, а выживание

В 2022 году многие российские предприятия столкнулись с тем, что не могут заменить запчасти из Европы или США. Не потому что они дорогие, а потому что не было отечественной альтернативы. Машиностроение не просто потеряло поставщиков - оно потеряло контроль над собственным будущим.

Сегодня главная задача - создавать компоненты, которые можно произвести в России, с российскими материалами, российскими программами и российскими инженерами. Это не про патриотизм. Это про устойчивость. Пример: в Челябинске теперь делают гидравлические насосы для сельхозтехники на базе отечественных материалов и с открытым ПО для управления. Они не дешевле, но их можно ремонтировать в любом регионе - без ожидания запчастей из-за границы.

Качество - это не стандарт, а культура

Качество в машиностроении раньше измеряли по ГОСТам. Сегодня - по результатам. Если станок ломается через три месяца, это не брак - это провал всей системы. Потому что в современном производстве один отказ может остановить целую цепочку: фермер не вспахает поле, завод не получит заготовки, а значит - не соберёт технику для следующего сезона.

Лучшие предприятия уже перешли на систему «предиктивного качества». Датчики на каждом этапе сборки фиксируют не только размеры, но и микротрещины, несоответствия в сварке, даже незначительные отклонения в шероховатости поверхности. И если что-то не так - система не просто фиксирует ошибку, она автоматически возвращает процесс на шаг назад и предлагает решение. Это не «контроль качества» - это «обеспечение качества».

Люди - самый важный ресурс

Многие думают, что автоматизация заменит инженеров. На самом деле - она их требует больше. Старые операторы, которые знали станок «на слух», уходят. Их заменяют специалисты, которые понимают и механику, и программирование, и аналитику данных. Это новые профессии: инженер-технолог цифрового производства, оператор ИИ-систем контроля, специалист по цифровым двойникам.

Но проблема в том, что таких людей мало. Вузовские программы учат теории, а не практике. Компании не хотят тратить время на обучение. В результате - разрыв. Главная задача машиностроения теперь включает и образование. Нужно не просто выпускать инженеров, а создавать среду, где молодые специалисты могут учиться на реальных станках, с реальными данными, под руководством опытных мастеров. В Казани и Туле уже запустили «производственные лаборатории» - где студенты работают на оборудовании, которое используется на заводе, и получают зарплату за свои проекты.

Энергоэффективность - новый стандарт

Энергия больше не бесплатна. В 2026 году тарифы на электроэнергию для промышленности выросли на 28% по сравнению с 2022 годом. Станок, который потребляет 30 кВт в час, теперь стоит в эксплуатации вдвое дороже, чем раньше. Это меняет всё.

Главная задача - сделать оборудование не просто надёжным, но и энергоэффективным. Пример: в Омске разработали новый тип токарного станка, который снижает потребление энергии на 40% за счёт адаптивного управления двигателем. Он не просто работает - он «думает». Когда заготовка лёгкая - двигатель замедляется. Когда нагрузка растёт - он автоматически подстраивается. Это не «умный станок» - это «самообучающаяся система».

Промышленный интернет и цифровой двойник - не мода, а реальность

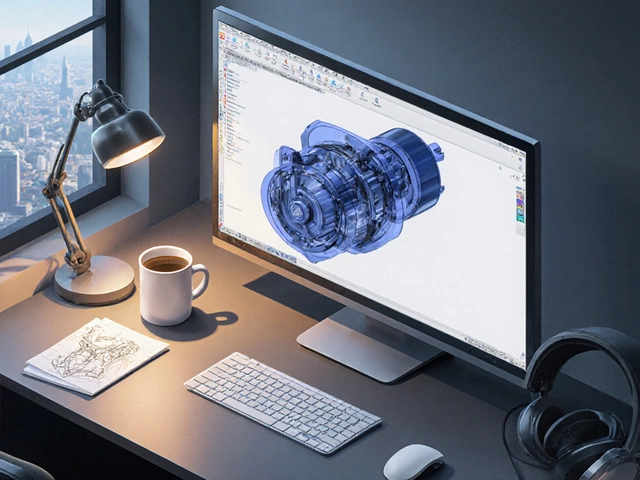

Цифровой двойник - это виртуальная копия реального станка или линии, которая живёт параллельно с ней. Она моделирует все процессы: от температуры подшипника до износа инструмента. На основе этой копии можно предсказать, когда нужно заменить деталь, сколько деталей можно произвести до следующего ТО, как изменить параметры для повышения точности.

В Новосибирске уже используют цифровые двойники для производства тракторных мостов. До этого каждая поломка на линии останавливалась на 8-12 часов. Сейчас - на 40 минут. Потому что система знает, что через 12 часов износ подшипника достигнет критического уровня - и автоматически запланировала замену в нерабочее время. Это не мечта. Это ежедневная практика.

Что мешает? И как это преодолеть

Есть три основные преграды:

- Старое оборудование. 60% станков на российских заводах старше 15 лет. Их не модернизировать - слишком дорого. Но и заменить - не на что.

- Отсутствие единых стандартов. Каждая компания использует свою систему данных, свою платформу, свою логику. Нет общего языка - и поэтому не работает интеграция.

- Недоверие к технологиям. Многие директора говорят: «У нас всё работало 30 лет, зачем менять?» Но если не менять - останутся без рынка. Клиенты выбирают технику, которая работает без сбоев, с поддержкой и возможностью обновления.

Решение - поэтапное. Начинать не с замены всего завода, а с одного участка. Взять один станок, подключить к системе мониторинга, собрать данные, показать результат. Когда видишь, что простои сократились на 60%, а расходы на ремонт - на 45%, сопротивление исчезает.

Итог: задача машиностроения - стать системой, а не набором станков

Главное - перестать думать о машиностроении как о производстве. Это теперь - инженерная экосистема. Она объединяет технологии, людей, данные и процессы. Её задача - не просто делать детали. Её задача - делать возможным всё остальное: сельское хозяйство, транспорт, энергетику, оборону, космос.

Те, кто это поймут, останутся. Те, кто будет ждать «снова как в 90-х» - исчезнут. В 2026 году машиностроение - это не про то, сколько ты произвёл. Это про то, насколько ты устойчив, гибок и нужен.

Какие технологии сейчас самые важные для машиностроения?

Самые важные - цифровые двойники, системы предиктивного обслуживания, ИИ для анализа данных с датчиков и адаптивные системы управления оборудованием. Также критично важны отечественные системы автоматизированного проектирования (САПР) и платформы для управления производством (MES). Без них невозможно создать устойчивое производство.

Почему импортозамещение не решает проблему машиностроения?

Импортозамещение - это только первый шаг. Заменить немецкий станок российским - это не решение. Решение - сделать так, чтобы российский станок был лучше, надёжнее и гибче. Без этого мы просто повторим ошибку 2000-х: производили, но не развивали. Главное - не копировать, а улучшать.

Какие профессии сейчас востребованы в машиностроении?

Самые востребованные - инженеры по цифровому производству, специалисты по ИИ в промышленности, операторы цифровых двойников, эксперты по энергоэффективности и техники по обслуживанию умного оборудования. Всё это - гибриды: механики, которые пишут код, и программисты, которые понимают, как работает редуктор.

Можно ли модернизировать старые станки или нужно покупать новые?

Можно и нужно. Многие станки 1990-х годов, если их оснастить современными датчиками, системами управления и программным обеспечением, работают эффективнее новых китайских аналогов. Главное - не заменять всё сразу, а делать поэтапно: сначала подключить к системе мониторинга, потом добавить автоматизацию, потом - ИИ-анализ. Это дешевле и быстрее.

Что делать, если компания не может позволить себе внедрение цифровых технологий?

Начать с малого. Подключить один станок к бесплатной системе мониторинга (например, на базе open-source ПО). Собрать данные за месяц - посмотреть, где больше всего простоев, где больше всего отходов. Часто это уже позволяет сэкономить 15-20% без вложений. Потом - постепенно добавлять технологии. Главное - не ждать «идеального момента». Его не будет. Начинать нужно сейчас.

Следующий шаг для отрасли - не просто производить технику, а создавать экосистему, в которой каждый станок, каждый завод, каждый инженер - часть единой цифровой сети. Только тогда машиностроение станет не просто отраслью, а основой будущего.