Цифровые технологии в производстве - это не просто модный термин, который используют для привлечения инвестиций. Это то, что меняет, как работают заводы, склады и линии сборки уже сегодня. Если вы думаете, что цифровизация - это про установку новых компьютеров или переход на облачные хранилища, вы ошибаетесь. Основная функция цифровых технологий в производстве - оптимизация процессов через сбор, анализ и мгновенное использование данных. Всё остальное - следствие.

От ручных записей к реальному времени

До появления цифровых систем на заводах всё фиксировалось на бумаге: сколько деталей сделано, где произошла остановка, сколько времени ушло на настройку станка. Эти данные приходилось вручную вводить в Excel, а потом - ждать неделю, чтобы понять, почему упала производительность. Сегодня датчики на станках отправляют данные каждые 0,5 секунды. Системы анализируют их в режиме реального времени и сразу предлагают решение: например, сменить инструмент, потому что он изношен на 87%, или перенаправить заказ на другой участок, потому что текущий перегружен.

Это не фантастика. Так работает завод «КамАЗ» в Набережных Челнах - там 92% оборудования подключено к единой цифровой платформе. Простой из-за поломки сократился на 41% за два года. Не потому что стали чаще менять детали, а потому что стали предсказывать, когда они сломаются.

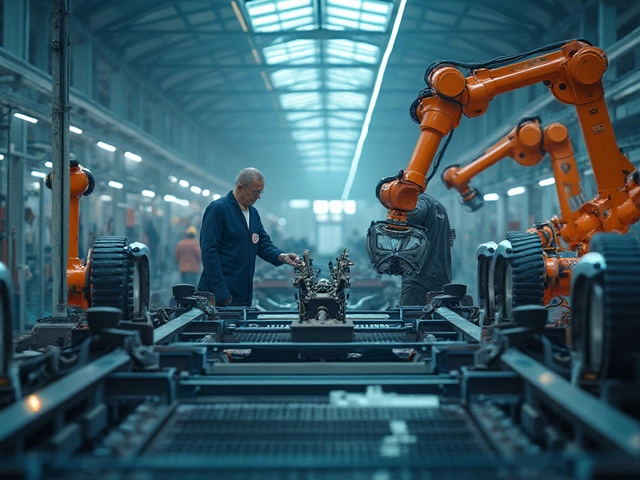

Цифровые технологии не заменяют людей - они делают их умнее

Многие боятся, что роботы заберут рабочие места. На практике всё иначе. Цифровые технологии берут на себя рутину: проверку размеров деталей, подсчёт отходов, мониторинг температуры в печи. А человек получает больше времени на то, что действительно важно - анализировать, принимать решения, улучшать процессы.

На заводе «ГАЗ» в Тольятти операторы теперь работают с интерактивными панелями, которые показывают не просто «станок не работает», а «проблема в датчике давления масла, код ошибки E742, вероятная причина - загрязнённый фильтр, рекомендуемое действие - замена фильтра и перезагрузка системы». Это не просто уведомление - это инструкция, составленная на основе 12 000 предыдущих случаев. Оператору не нужно звонить инженеру, не нужно искать инструкцию в папке. Всё есть на экране.

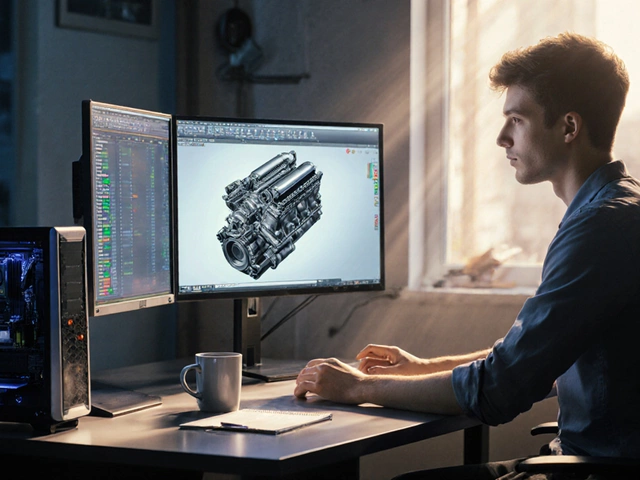

Цифровой двойник: как создать копию завода в компьютере

Представьте, что вы можете протестировать новую линию сборки, не трогая реальное оборудование. Это возможно благодаря цифровому двойнику - виртуальной копии производственного процесса. В ней можно смоделировать, что произойдёт, если увеличить скорость конвейера на 15%, если заменить материал или переставить станки.

Компания «Росатом» использует цифровые двойники для проектирования новых реакторных установок. Но это работает и на мелких предприятиях. Например, производитель пластиковых упаковок в Калуге создал цифровой двойник своей линии. Затем он смоделировал 47 вариантов настройки температуры и давления. Один из них снизил брак на 28% и сэкономил 1,2 тонны пластика в месяц. Реальную линию они не трогали до тех пор, пока не были уверены - цифровая модель не обманула.

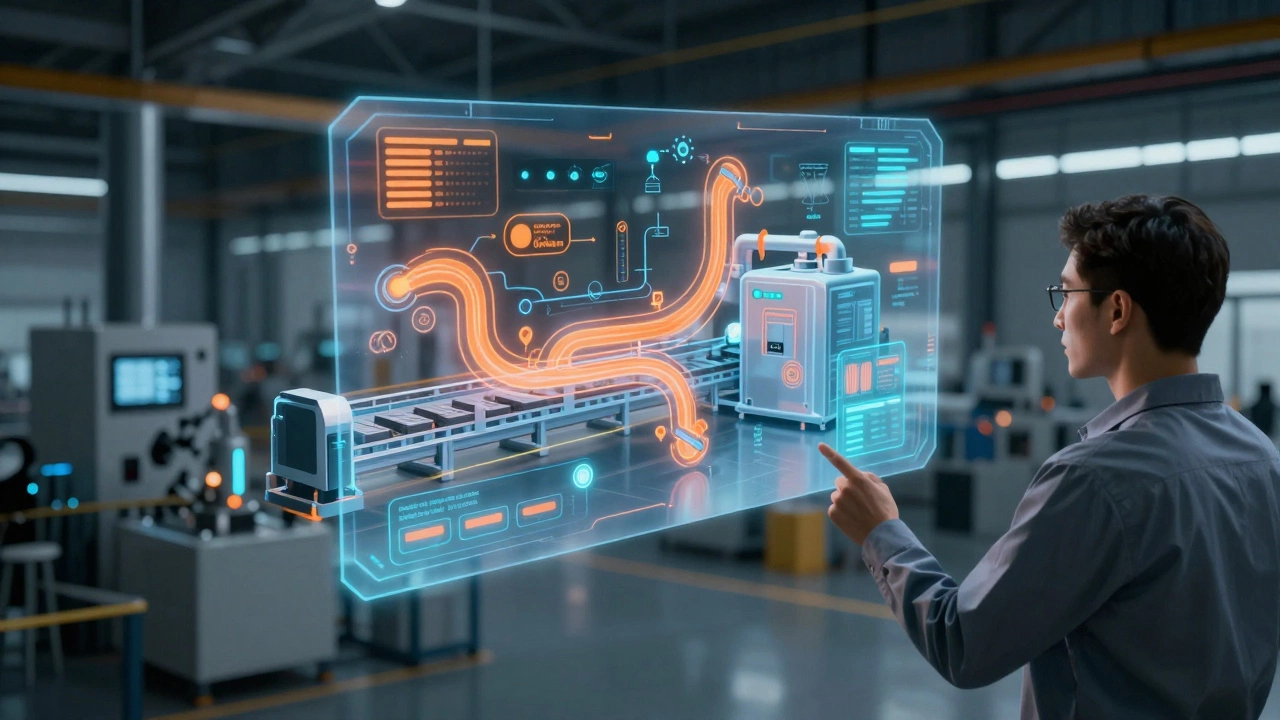

Почему данные - это новое сырьё

Раньше основным сырьём на заводе был металл, пластик, электроэнергия. Сегодня - данные. Не те, что лежат в архивах, а те, что поступают в реальном времени: температура, вибрация, влажность, скорость, ток, давление. Эти данные позволяют не просто реагировать на проблемы, а предотвращать их.

На заводе по производству подшипников в Челябинске внедрили систему, которая анализирует вибрацию 200 станков каждые 100 миллисекунд. Когда вибрация отклоняется от нормы на 0,05%, система автоматически снижает скорость и отправляет уведомление технику. Раньше такой сбой выявляли только после поломки - и тогда требовалась остановка линии на 8-12 часов. Сейчас - остановка на 17 минут, и всё без потерь.

Что не работает: цифровизация без цели

Многие компании тратят миллионы на «цифровизацию», но не получают результата. Почему? Потому что они покупают технологии ради технологий. Устанавливают датчики, но не знают, какие данные им нужны. Подключают ERP-систему, но не перестраивают процессы под неё. Результат - хаос: 12 разных систем, 5 разных интерфейсов, и никто не понимает, что происходит.

Правильный подход - начинать с вопроса: «Какую конкретную проблему мы хотим решить?»

- Слишком много брака? - Подключите системы машинного зрения для контроля качества.

- Долгие переключения между заказами? - Внедрите цифровые инструкции и автоматическую настройку станков.

- Запасы слишком большие? - Используйте предиктивный анализ спроса на основе данных с клиентов и логистики.

Цифровые технологии - это не цель. Это инструмент. Как молоток. Не нужно покупать 10 молотков, если нужно забить один гвоздь.

Кто выигрывает от цифровизации

Не только крупные корпорации. Малые и средние предприятия получают больше, чем крупные - потому что у них меньше «бюрократического наследия».

Например, небольшой производитель металлических конструкций в Кургане, который раньше терял до 18% времени на поиск чертежей и согласование изменений, внедрил облачную платформу с доступом к документам по QR-коду на станке. Время на поиск сократилось с 45 минут до 2. Прибыль выросла на 22% за год - без найма новых сотрудников и без закупки дорогостоящего оборудования.

Цифровые технологии дают преимущество не тем, кто больше тратит, а тем, кто лучше использует то, что уже есть.

Будущее уже здесь - но не для всех

К 2025 году более 60% российских производственных предприятий используют хотя бы одну цифровую технологию. Но только 18% из них достигли уровня «цифровой зрелости» - когда технологии встроены в культуру, процессы и принятие решений.

Те, кто не начнёт действовать в ближайшие 12-18 месяцев, останутся за бортом. Не потому что технологии слишком сложные, а потому что они будут работать с данными прошлого, пока конкуренты будут строить будущее на данных настоящего.

Основная функция цифровых технологий - не заменить человека, не автоматизировать всё подряд, не сделать завод «умным» ради красивой презентации. Она - дать каждому сотруднику, каждому инженеру, каждому менеджеру возможность видеть реальность так, как она есть, а не так, как она была вчера. И на основе этого - принимать лучшие решения. Быстрее. Точнее. С меньшими потерями.

Какая цифровая технология дает наибольший эффект в производстве?

Наибольший эффект дают системы предиктивного обслуживания - они снижают простои на 30-50% и продлевают срок службы оборудования. Но только если они подключены к реальным данным с датчиков, а не к усреднённым таблицам. В России такие системы уже работают на заводах «ГАЗ», «КамАЗ» и «Росатом».

Нужно ли полностью менять оборудование для внедрения цифровых технологий?

Нет. Многие датчики и интерфейсы можно подключить к старым станкам через адаптеры. Например, вибрационные датчики с Bluetooth стоят от 3 000 рублей и работают с любым оборудованием. Главное - не ждать идеальных условий. Начните с одного станка, соберите данные, покажите результат, и потом масштабируйте.

Какие риски есть при внедрении цифровых технологий?

Основной риск - не технический, а человеческий. Сотрудники могут бояться изменений, не понимать, зачем им новые системы. Важно вовлекать команду с первого дня. Объяснять, как это упростит их работу. Технологии не работают без доверия. Лучший способ - показать, что цифровизация снижает нагрузку, а не увеличивает контроль.

Можно ли внедрить цифровые технологии без IT-отдела?

Да. Многие решения - облачные, с готовыми интерфейсами. Например, платформы типа «Тинькофф.Промышленность» или «Сбер.Пром» позволяют подключить датчики, настроить оповещения и строить отчёты без программистов. Достаточно одного ответственного человека, который разберётся в интерфейсе за неделю.

Как понять, что цифровизация принесла результат?

Смотрите на три показателя: снижение простоев, уменьшение брака, рост выпуска при тех же ресурсах. Если за 6 месяцев один из этих показателей улучшился на 15% и больше - вы на правильном пути. Не нужно ждать «полной цифровизации». Достаточно одного удачного шага.

Цифровые технологии не ждут. Они уже работают - на заводах, где люди решили не бояться перемен, а использовать их. Ваша очередь - сделать первый шаг. Не завтра. Не когда «всё поставят». Сейчас. С одного станка. С одного датчика. С одного вопроса: «Что мешает мне работать лучше?»