Машиностроение - это не просто сборка деталей и сборка станков. Это система, которая держит на себе всю промышленность страны. Если машиностроение слабеет - падает и вся экономика. Но что именно является его главной задачей сегодня? Не увеличение объемов. Не снижение цен. Не даже экспорт. Главная задача машиностроения - создавать технологии, которые делают производство умнее, надежнее и независимее.

Не просто делать, а делать лучше

Десятилетия назад машиностроение считалось успешным, если выпускало больше тракторов, танков или станков, чем соседняя страна. Сегодня это не имеет значения. Важно, насколько эти тракторы могут работать без сбоев в условиях сибирской зимы. Насколько станки могут обрабатывать детали с точностью до микрона, не требуя постоянной настройки. Насколько технология может работать без импортных компонентов, если вдруг перекроют поставки.

В 2025 году в России 67% новых промышленных объектов использовали отечественные системы управления. Это не случайность. Это результат целенаправленной работы. Компании, которые просто копировали зарубежные решения, уже не выживают. Те, кто начал создавать собственные алгоритмы управления, адаптированные под российские условия - растут. Их продукция не просто продается - она выживает.

Надежность - это не маркетинг, это выживание

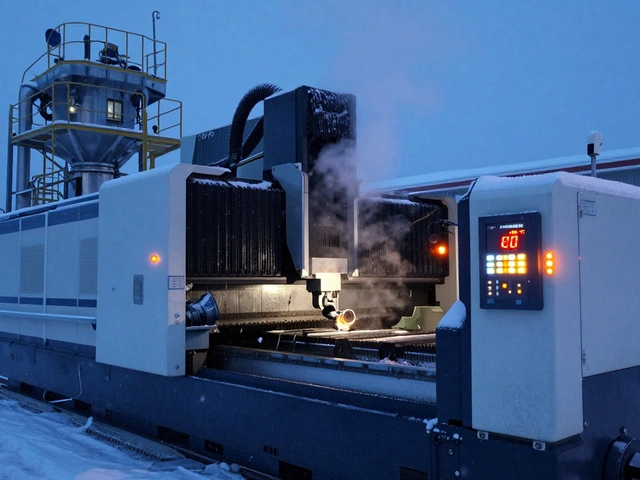

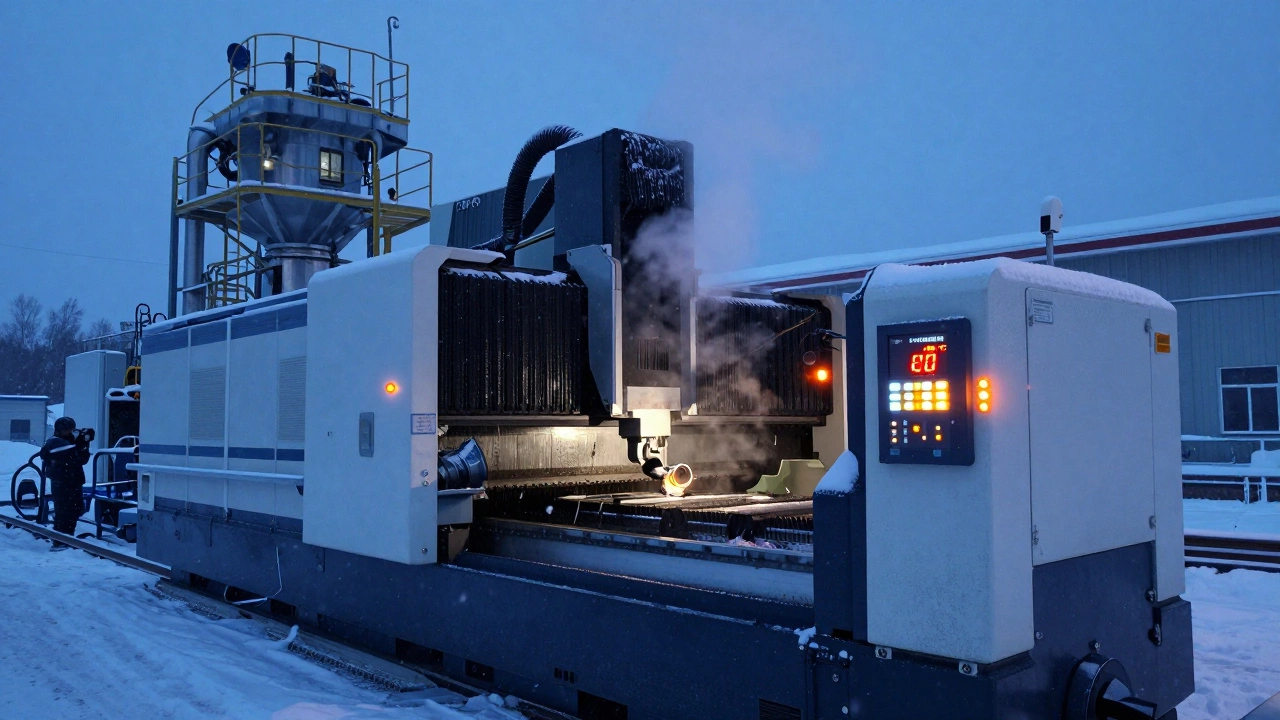

Представьте завод в Красноярске. Температура - 40 градусов мороза. Станок должен работать 24/7. Сбой - это остановка всей линии. Потери - миллионы рублей в сутки. Или самолет, который летит в Арктике. Один отказ - катастрофа. Машиностроение не может позволить себе «почти работает». Оно должно работать. Всегда.

В 2024 году российские предприятия снизили простои из-за поломок оборудования на 31% за счет внедрения предиктивного обслуживания. Это не волшебство. Это результат того, что инженеры начали проектировать не только саму машину, но и ее «жизнь». Датчики, которые следят за температурой подшипников. Алгоритмы, которые предсказывают износ. Программы, которые сами предлагают замену детали за неделю до сбоя. Это и есть главная задача - сделать технику, которая не ломается, а предупреждает.

Независимость - не политика, а инженерия

После 2022 года многие компании поняли: если ты зависишь от импортных чипов, датчиков или программного обеспечения - ты не владеешь своей технологией. Ты арендуешь её. И однажды арендодатель может просто выключить свет.

Сейчас в России разрабатывают собственные контроллеры для промышленной автоматизации. Не копии, а настоящие решения. Например, «Росэлектроника» выпустила серию микроконтроллеров с отечественным ядром, которые работают в диапазоне от -60°C до +85°C. Их используют в сельхозтехнике, в шахтах, в нефтепереработке. Это не «запасной вариант». Это основа.

Машиностроение больше не может ждать, пока кто-то другой придумает решение. Оно должно делать его сам. И не потому что «надо», а потому что иначе - оно перестает существовать как отрасль.

Умное производство - это не про роботов, а про мышление

Многие думают, что умное производство - это когда роботы танцуют на конвейере. Это не так. Умное производство - это когда каждая деталь знает, где она должна быть, когда её нужно обработать, и кто должен её проверить. Когда система сама подбирает режим резания под материал, а не инженер вручную настраивает станок.

В Тульском машиностроительном заводе внедрили цифрового двойник всей линии. Каждый станок, каждый инструмент, каждая заготовка - виртуально отражены. Если на линии появляется дефект - система сразу показывает: «Проблема в подаче смазки на 3-м участке, датчик №7 зафиксировал отклонение в 0,03 мм». Инженеру не нужно искать причину. Он знает, где и что. Это экономит 12 часов в неделю на каждом участке. Это не фантастика - это реальность в 2026 году.

Люди - это самая важная деталь

Технологии не работают сами. За ними стоят люди. Инженеры, которые учатся работать с новыми системами. Рабочие, которые понимают, как интерпретировать данные с датчиков. Менеджеры, которые принимают решения на основе цифровых сигналов, а не интуиции.

В 2023 году в России запустили национальную программу «Инженер 2030». Её цель - подготовить 50 тысяч специалистов, умеющих работать с цифровыми двойниками, ИИ-системами и адаптивными производственными линиями. Это не про дипломы. Это про навыки. Про то, чтобы человек мог не просто включить станок, а понять, почему он работает так, а не иначе.

Главный ресурс машиностроения - это не сталь, не станки, не даже программы. Это инженер, который умеет думать, анализировать и решать. Без него любая технология - просто дорогая игрушка.

Что будет дальше?

В 2026 году машиностроение в России перестанет быть просто отраслью. Оно станет ядром национальной промышленной экосистемы. Его задача - не производить больше, а производить иначе. Быстрее. Надежнее. Самостоятельно.

Те компании, которые сосредоточатся на этом - выживут. Те, кто продолжит думать только о прибыли и объемах - исчезнут. Не потому что их «закроют». Просто никто не будет их покупать. Потому что их продукция не будет отвечать новым требованиям.

Главное - не количество произведенных тракторов. Главное - чтобы они могли работать, когда все остальное остановилось. Чтобы они были не просто машинами. Чтобы они были частью устойчивой, независимой и умной системы.

Почему машиностроение не может просто производить больше техники?

Потому что рынок больше не покупает количество. Он покупает надежность, адаптивность и независимость. Производить больше - это было важно в 1980-х. Сегодня важнее, чтобы техника работала в экстремальных условиях, не требовала импортных запчастей и могла интегрироваться в цифровые системы. Объемы - это следствие качества, а не его цель.

Какие технологии сейчас самые критичные для машиностроения?

Три ключевые: цифровые двойники, предиктивное обслуживание и отечественные системы управления. Без них невозможно обеспечить стабильность производства. Цифровые двойники позволяют моделировать работу линии до её запуска. Предиктивное обслуживание снижает простои на 30-50%. А отечественные контроллеры и ПО - это гарантия, что производство не остановится из-за санкций или блокировок.

Можно ли заменить западные станки отечественными аналогами?

Да, и это уже происходит. В 2025 году 82% новых станков, установленных на заводах в ЦФО, были отечественного производства. Они не всегда точнее, но они надежнее в условиях российского климата и логистики. Например, станки «Тверьстанко» работают при -45°C, а их ПО не требует интернета. Это не копии - это решения, созданные под российские задачи.

Почему важна подготовка инженеров?

Потому что технологии не работают без людей, которые их понимают. Старые инженеры учатся работать с новыми системами, а молодые - выходят из вузов с навыками цифрового моделирования, анализа данных и работы с ИИ. Без этого даже самый совершенный станок превращается в дорогую статую. Машиностроение - это не про оборудование. Это про людей, которые его используют.

Какие отрасли больше всего выиграют от развития машиностроения?

Сельское хозяйство, энергетика, транспорт и оборона. Тракторы с автономным управлением, турбины для атомных станций, локомотивы с предиктивным обслуживанием, системы управления ракетами - всё это зависит от качества машиностроения. Улучшение одной детали в тракторе может повысить урожайность на 15%. Это не гипотеза - это цифры с опытных полей в Краснодарском крае.